Im RC-Network Forum hatte ich den kompletten Aufbau der Fornication5D beschrieben. Leider ist dieser Threat sehr umfangreich und steht mittlerweile aber auch sehr weit unten. Deswegen habe ich mich entschlossen hier noch mal meine Post zusammen zu fassen, da man so eine schöne Zusammenfassung hat. Hier gelangt ihr zum original Threat: Link

Hier ist Teil 2/3 in dem das Rumpf und Leitwerk laminieren beschrieben wird.

Der Rumpf

Lackiert ist die Rumpfform mit UP-Vorgelat von R&G. Die erste Farbschicht ist klares Vorgelat mit 25% Tagesleuchtfarben-Pigmenten und das Ganze mit weißem UP hinterlegt.

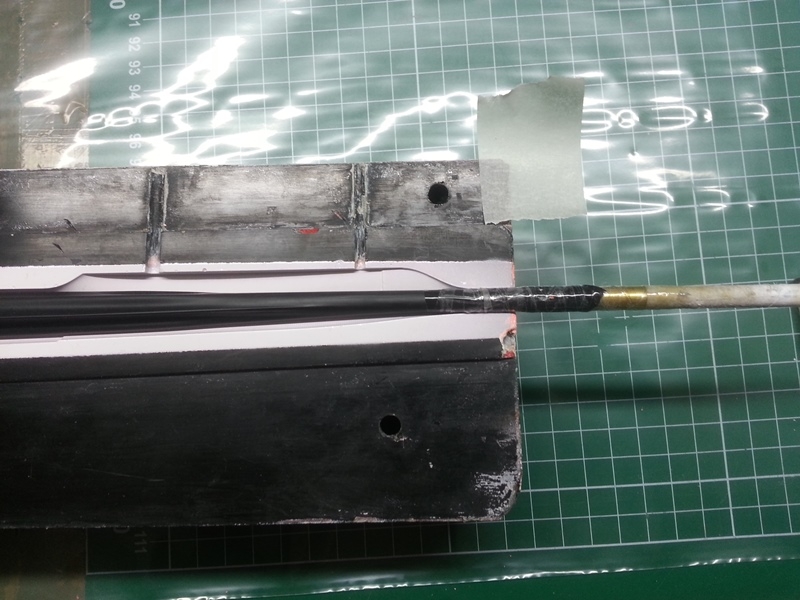

Der Rumpf wird bei der Forni aufgeblasen, also muss als erstes der Ballon vorbereitet werden: Die Lanze für den Ballon ist ein 6mm Messing Rohr, dass ca. alle 20cm mit ca. 1,5mm durchbohrt wurde. Das Ende der Lanze, welches im Rumpf liegt, habe ich diese mit Malerkrepp umwickelt bis es „ballig“ wird und mit Vaseline „weich“ gemacht. An dieser Stelle ist der Ballon in direkten Kontakt zur Lanze und hat hier hohe Spannungen. Wenn das Ende der Lanze nicht weich genug ist wird der Ballon beim Aufziehen beschädigt oder reißt direkt. Das andere Ende der Lanze ist offen und später schiebe ich hier den Druckschlauch auf und mache den mit einer Schraubschelle fest. Außerdem hat die Lanze mit Malerkrepp (umwickelt) eine „Markierung“ wie weit der Ballon aufgezogen werden muss.

Den Ballon bestelle ich bei Ralfs Ballon Shop (http://www.ralfs.de/ralfs-shop/) und ist der Modellierballon 660R (M-660R-089). Ich kaufe ausschließlich die schwarzen Ballons. Ich hatte anfangs mal bunte bestellt und hatten nach dem Aufziehen bereits kleine Löcher und die machten nur Probleme. Hannes hatte damals die schwarzen und keine Probleme. Also schwarze bestellt und seitdem ist Ruhe…

Vor dem Aufziehen gebe ich etwas Mehl in den Ballon und schüttele den Ballon um es zu verteilen. Dadurch bleibt der Ballon beim Aufziehen nicht an der Lanze „kleben“. Das erleichtert das Aufziehen wirklich ungemein (Danke Thomas und Christian für den Tipp… genial )

Der Ballon wird auf die Lanze bis über die Markierung aufgezogen und mit Tesafilm an der Markierung umwickelt um ein verrutschen zu verhindern. Dann schneide ich den Kragen am Ende des Ballons ab um diesen besser abdichten zu können. Die Abdichtung erfolgt, indem ich ihn mehrfach mit Tesafilm am Ende umwickele. Dabei wickle ich das Tesafilm auch über das Ende des Ballons hinweg auf die Lanze. Das Ende wird so oft umwickelt, bis der Durchmesser vom Tesafilm/Lanze etwas dicker ist als der Durchmesser der Rumpfform an der Stelle ist, so dass dieser später hier geklemmt wird.

Der Endbereich der Lanze sollte ungefähr so aussehen und das Tesafilm auf jeden Fall leicht bis in die Form gehen.

So liegt der Ballon später in der Form. Das vordere offene Ende in der Form wird mit einem Stopfen verschlossen.

Grundsätzlich ist es wichtig, dass die Form vollständig geschlossen ist und der Ballon nirgendwo rausquellen kann. Passiert das, wird er platzen bzw. man kann nicht mit hohem Druck pressen.

Es empfiehlt sich den Ballon einmal vorsichtig (!) auf zu blasen und die Dichtigkeit zu überprüfen.

Ich setze die Muttern mit in den Rumpf ein. Ich nehme aber M3 Flügelmuttern und flexe die Flügel vorher ab.

Im Rumpf verbaue ich lediglich IMS65 800tex Rovings und 110g/dm² Kevlar Gewebe. Insgesamt liegen pro Rumpfhälfte 2 Lagen vom Kevlar Gewebe unter 45°.

Um das tränken zu erleichtern/ beschleunigen schneide ich zwei große Rechtecke von der Rolle, die jeweils für zwei Lagen reichen. Die Rechtecke werden nach dem Tränken diagonal getrennt und dann einzeln eingelegt. Würde ich nicht noch Rovings zwischen die Lagen im Rumpf legen wollen, könnte man die beiden Rechtecke auch übereinander tränken, dann teilen und alles als ein „Packet“ einlegen – so machen wir es bei einem F3F Flieger von uns. So baut man super schnell einen Rumpf.

Für den Rumpf nehme ich wieder L285/H161 damit das Harz nicht schon zäh ist wenn man die Form zu macht. Umso flüssiger das überschüssige Harz ist, umso besser lässt es sich vom Ballon aus der Form drücken. Längerer Härter wäre noch besser aber alle mir bekannten erfordern dann Tempern.

Die Rechtecke werden auf Folie getränkt. Hier kippe ich wieder abgewogenes Harz auf das Gewebe und verteile es mit dem Schaumroller.

Wer meint man müsse nicht abwiegen, denn der Ballon macht das schon, der liegt falsch. Genau wie beim Flügel richtet auch nicht das Vakuum zu hohen Harz verbraucht. Somit bügelt auch der Ballon keine Verschwendungen aus. Auf das Gewebe sollte grundsätzlich nur so viel Harz wie es das Gewebe benötigt. Eine gute Faustformel wenn man nicht extremen Leichtbau betreiben will: Genau so viel Harz/Härter wie das Gewebe wiegt. Wer es genauer wissen will sollte mal im Wiki von R&G schauen, da sind die optimalen Tränkgrad für viele Gewebe gezeigt.

Bei diesem Rumpf hatte ich mich „verkippt“ und zu viel drauf gekippt und auch gedacht „…der Ballon drückt es schon raus“ – Vorweg, dieser Rumpf ist 5-10g schwerer als die, die ich sonst gebaut hatte.

Dann wird das Gewebe geschnitten und erstmal beiseitegelegt.

In den Bereich, wo der Ballon das Gewebe nicht hindrücken kann fülle ich den Bereich mit Rovings aus. Das ist hauptsächlich die Flächenanformung, wo ich je Seite 6 Rovings einlege.

Sowie die Seitenleitwerks-Anformung mit 2 Rovings. Kleinere Kanten fülle ich etwas mit Harz/Baumwollflocken-Mumpe. Den kompletten Rumpf streiche ich noch dünn mit Harz ein.

Dann Lege ich die erste Lage Kevlar mit der Trägerfolie ein, drücke es leicht an. Jetzt entferne ich die Trägerfolie und streiche mit dem trockenen Pinsel das Gewebe in die Form.

Anschließend kommen in alle 4 Ecken vom Rumpf über die komplette Länge jeweils drei Rovings. Eigentlich sollte man diese auch auf Folie vortränken aber wir wollen ja mal nicht übertreiben . Drauf kommt dann die zweite Lage Kevlar, wieder mit Folie eingelegt, leicht angedrückt, Folie entfernt und mit trockenen Pinsel festgedrückt.

Auf dem Bild sieht man bei der oberen Rumpfhälfte die frisch eingelegten Rovings. Bei der Unteren ist schon die zweite Lage eingelegt und der Gewebe-Überstand bündig zur Trennebene an beiden Seiten abgeschnitten. Das geht am besten mit einer gebogenen Schere.

Übrigens: Wer der Meinung ist, dass Kevlar schwer zu schneiden ist hat einfach nur die falsche Schere oder sie ist stumpf geworden. Sollte eure stumpf geworden sein kann man sie z.B. NTS in Solingen günstig und in top Qualy wieder aufarbeiten/ schleifen lassen und inkl. Mikroverzahnung erneuern (Günstiger als bei den Faserverbund Händlern, die diese auch nur weiterleiten). Dann lässt sich auch Kevlar wie Glas schneiden.

Bei der anderen Rumpfhälfte kürze ich den Überstand, nach dem Einlegen der zweiten Lage Kevlar, auf ca. 1cm (an den Enden 45° Ein/Auslauf). Dafür führe ich einen Holzblock mit der Schere auf der Trennebene und schneide auf diesem – das erleichtert und beschleunigt das Beschneiden und gibt eine gleichmäßige Schnittkante.

Die Rumpfform hat ein Loch für die Flächenverschraubung um die Mutter zu positionieren. Ich drücke eine gewachste Schraube durch das Loch, bis sich das Gewebe leicht von der Oberfläche wegdrückt. Mit einer Spitze schiebe ich das Gewebe auf Seite, so dass ich die Schraube durchschieben kann.

Dann halte ich die Mutter in Position und schraube die Schraube bis sie gerade so auf der Unterseite rausschaut ein und ziehe mit der Mutter die Schraube an die Form heran. Um die Mutter schmiere ich Mumpe (Harz/Baumwollflocken) und lege aus dem Verschnitt zwei Lagen Kevlar auf die Mutter. Die benötigt man u.A. auch, damit der Ballon nicht an der Schraube/Mutter beschädigt wird.

In der Anformung für das SLW setze ich mit zwei Passstiften und etwas Mumpe eine GfK Rippe ein. Dadurch hat man etwas mehr „Fleisch“ und bessere Positionierung für die Passstifte beim Aufkleben vom SLW am fertigen Rumpf.

Dann kann der Ballon eingelegt werden.

Ich wickele Nylon-Anglerschnur um die Formhälfte damit sichergestellt ist, dass der Überstand vom Gewebe beim Zusammenfügen auf jeden Fall innen liegt. Das vereinfacht/beschleunigt das Zusammenfügen erheblich. Es ist auch völlig egal wenn sich das Gewebe von der Oberfläche der Form abhebt. Der Ballon drückt später alles wieder perfekt an.

Im Bild sieht man auch den Stempel mit dem die Vorderseite verschlossen ist.

Jetzt kann die andere Formhälfte aufgesetzt werden. Durch die Nylon-Schnur kann das Aufsetzen völlig „blind“ und ohne Kontrolle ob kein Gewebe auf der Trennebene liegt erfolgen und ist eine Sache von Sekunden.

Ich fixiere das Ganze jetzt erstmal mit einer Schraubzwinge und entferne die Nylonschnur. Dazu schneide ich immer die Schnur unmittelbar vor der Form und zieh von der anderen Seite die Schnur durch. Dann wird an der nächsten Stelle Die Schnur wieder vor der Form geschnitten und durchgezogen – so dass man nicht die komplette Schnur durchziehen muss, sondern nur kurze Stücke.

Anschließend werden die Schraubzwingen gesetzt. Sieht im Bild vielleicht übertrieben aus – ist es aber nicht! Viel hilft viel! Den Druck sollte man nicht unterschätzen und man muss unbedingt verhindern, dass der Rumpf aufgedrückt wird.

Der Rumpf wird schrittweise bis 2,5bar aufgeblasen. Man sollte immer wieder kontrollieren ob sich die Trennnaht o.Ä. aufdrückt. Wenn nicht, weitermachen bis 2,5bar. Nicht erschrecken, das knarrt, knackst und blubbert schon mal ganz gut.

Ich habe einen 25l Kompressor. Den befülle ich vorher(!) einmal komplett, stelle den Druckregler auf 2,5bar und gebe später „Dauerfeuer“ vom Kessel des Kompressors auf den Ballon. Den Kompressor lasse ich aber aus, das er im Falle des Falles nicht nachts anspringt – Schlaf ist mir wichtiger als ein Rumpf . Im Normalfall ist nach 12h aber kaum was aus dem Kompressor raus.

Rumpf entformen

Als erstes den Druck aus dem Ballon lassen.

Dann das WICHTIGSTE: Die Schrauben der Flächenverschraubung raus drehen. Werden diese vergessen kann das dramatisch für eine Form enden!!!!!!!!!

Dann die Schraubzwingen abnehmen und die Form aufhebeln und dann sollte es ca. so aussehen. Am Rumpf und in der Form sieht man noch schön wie der Ballon das Harz raus gedrückt hat

Ich ziehe den Ballon immer an der Motorspanseite / zum größeren Querschnitt hin heraus. Dafür schneide ich mit dem Dremel den Motorspanbereich und das Rumpfende etwas frei. Dann einfach immer mit gerade so viel Kraft, dass man merk, dass sich der Ballon etwas löst ziehen und nicht die Geduld verlieren und kräftiger ziehen – immer nur so viel, dass er sich etwas löst. Normalerweise zieht man so den Ballon mit Lanze unbeschädigt heraus.

Achtung: Anfangs hatte ich den Ballon am Rumpf nach hinten heraus gezogen – wenn dann der Ballon doch mal reißt beginnt das Drama: Innerhalb von Bruchteilen einer Sekunde wickelt sich der Ballon entlang der Lanze auf und da man in dem Moment noch zieht, rammt man den Ballon, der mittlerweile wie ein O-Ring auf der Lanze sitzt hinten zwischen Rumpfseitenwand und Lanze und bildet einen super Formschluss. Das hat mich schon eine Lanze und einmal einen Rumpf gekostet. Wenn man nach vorne zum großen Querschnitt hin zieht und der Ballon reißt passiert nichts. Der im Rumpf gebliebene Rest kann man mit einem Stab herausschieben.

Den Überstand an der Rumpfnaht besteht nur aus Lack und Harz und lässt sich am einfachsten mit einem scharfen Stechbeitel entfernen.

So sieht er von innen aus, Der Ballon hat perfekte Arbeit geleistet

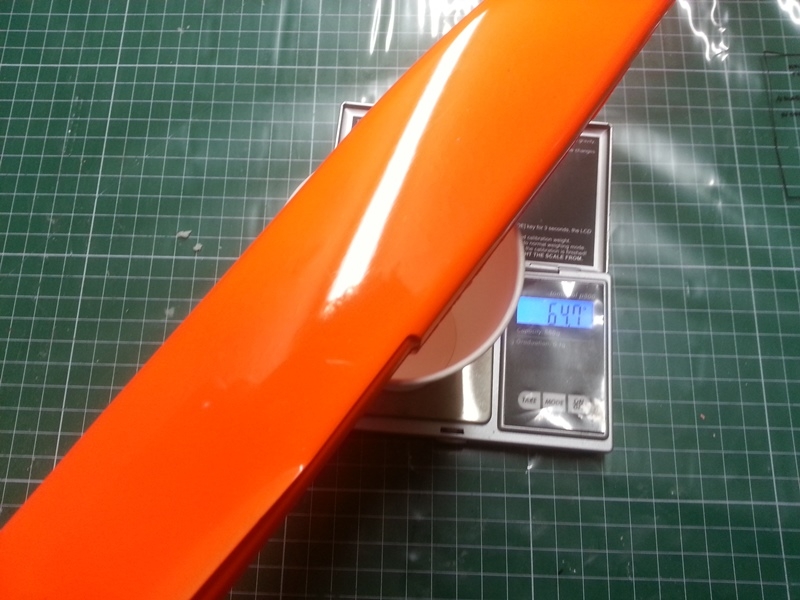

Gewicht wie vorher schon geschrieben 10g schwerer als meine anderen, gleich aufgebauten Rümpfe.

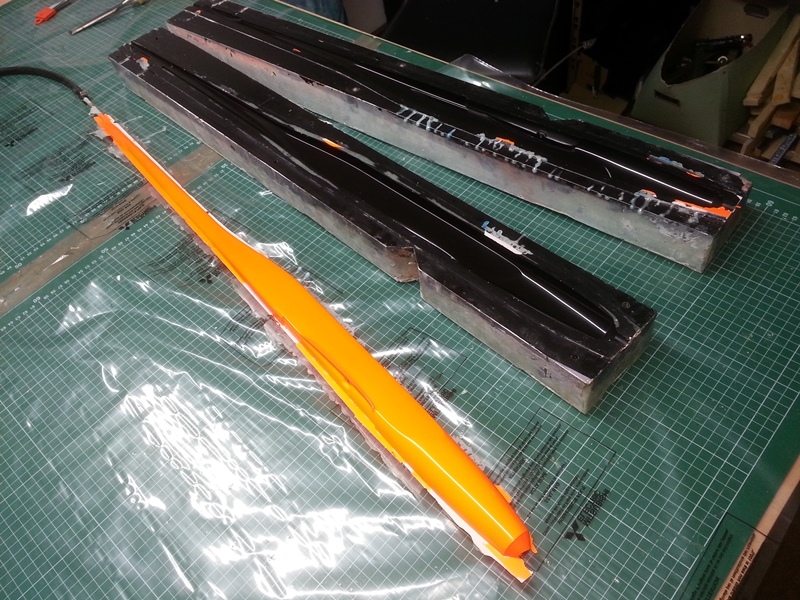

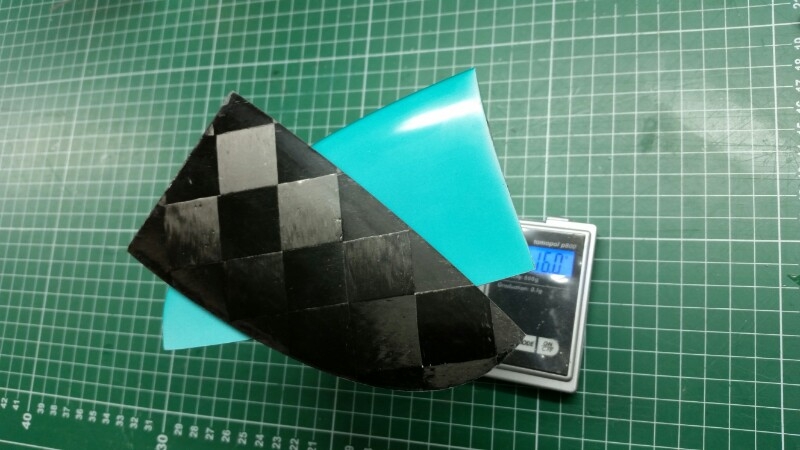

Höhenleitwerk

Auch das HLW wird mit 80g/m² A-Sprat Spreattow unter 45° aus den Verschnitt Stücken des Flügels ausgeschnitten. Im Bereich der Wurzel liegen noch kleine Verstärkungen aus dem gleichen Gewebe. Dann kommen noch je zwei IMS65 800tex Rovings in Leitwerk, 0,6mm Balsa (alle Kanten auf null runter geschliffen) als Stützstoff und als Außenlage 25g/m² Glasgewebe unter 45°.

Das Harz (L285/H285) wurde wieder schwarz eingefärbt und in die Form gestrichen. Beim HLW wiege ich es nicht ab und mache das nach Gefühl.

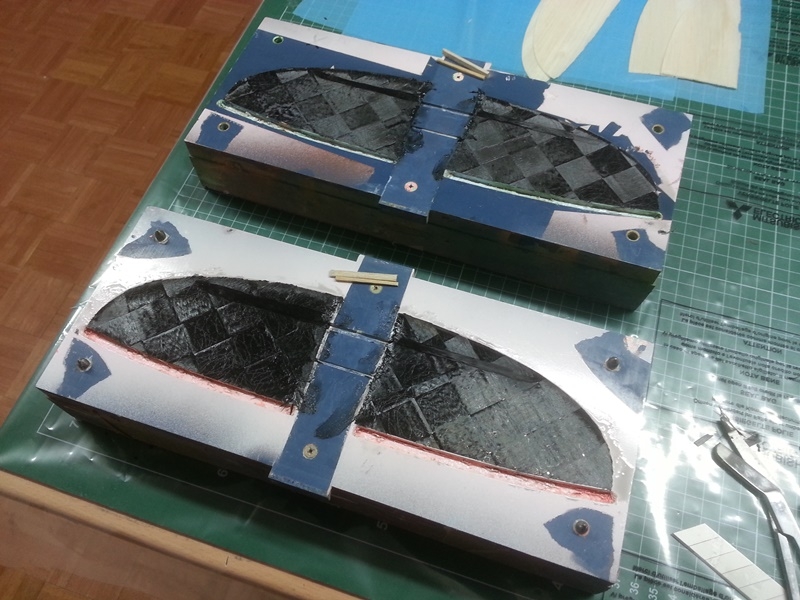

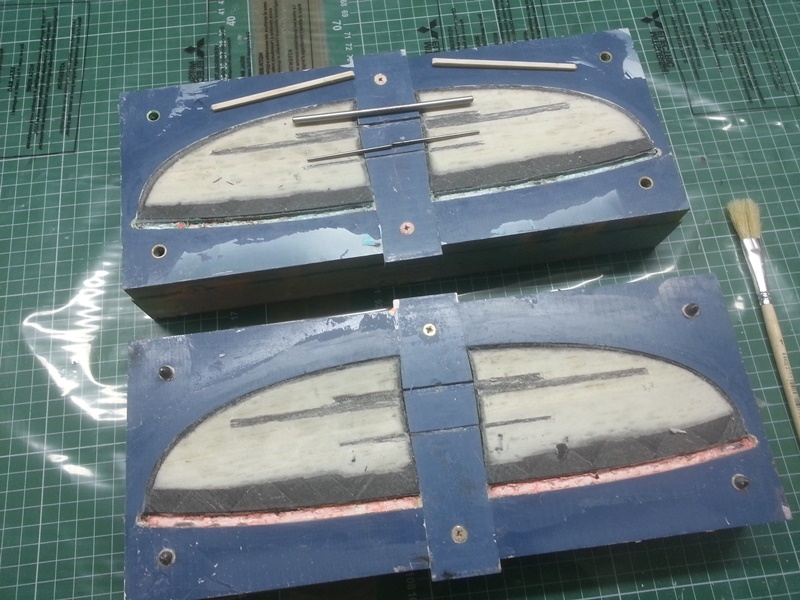

Außenlage, Verstärkung und Rovings in der Form. Die Kanten der Wurzel fülle ich mit Mumpe aus Kohlemehr auf um eine bessere Kantenfestigkeit zur Wurzelrippe zu bekommen.

Die Aussparung in der Form für den Steckungs und Torsionsstift fülle ich mit Balsaholz, so dass diese sich beim Absaugen nicht mit Harz füllen können. Im Bild sieht man Außerdem den eingelegten Stützstoff und das nur leicht angedrückte Glasgewebe. Das Glas wurde wieder vorher auf Folie getränkt.

Und ab ins Vakuum.

Beim Aussparen des HLW habe ich mit Überraschen und großer Freude feststellen müssen, dass ich die Rovings vor die Steckung gelegt habe… Ein Blick in RCN bestätigte dies Leider mache ich den Steg bzw. die Aussparung immer hinter die Steckung (wie auch diesmal)… Also alles rausgerissen, gewachst, lackiert und nochmal laminiert. Der Aufbau ist gleich, nur das die Rovings diesmal hinter der Steckung liegen.

2. Bauabschnitt

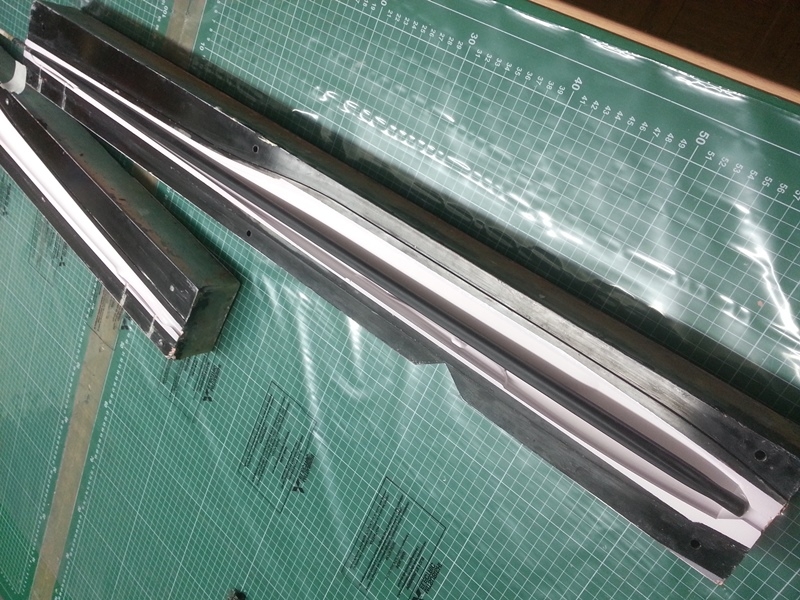

Alle Formkanten des Leitwerks wurde mit einem Stechbeitel vom überstehenden Glasgewebe befreit und die Steckung frei gelegt. Dann wird der Stützstoff im Bereich vom Holmsteg und Steckungen wie beim Flügel entfernt.

Für den Holmsteg nehme ich beidseitig beschichtetes Balsaholz (50g/m² GfK Beschichtung unter 45°). Die Höhe wird wie beim Flügel mit Knete gemessen und der Steg mit ca. 1mm geringerer Höhe ausgeschnitten.

Nachdem alle Verklebeflächen mit Aceton gereinigt sind, werden diese mit Harz eingepinselt (inkl. die des Steges) und überschüssiges Harz mit einem Tuch weg gewischt. Die Mumpe besteht wieder aus Kohle/ Microballons.

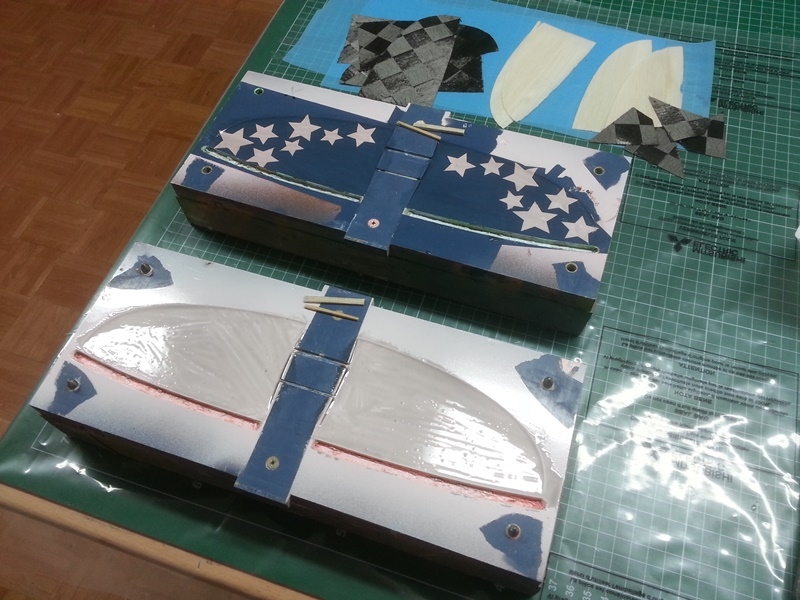

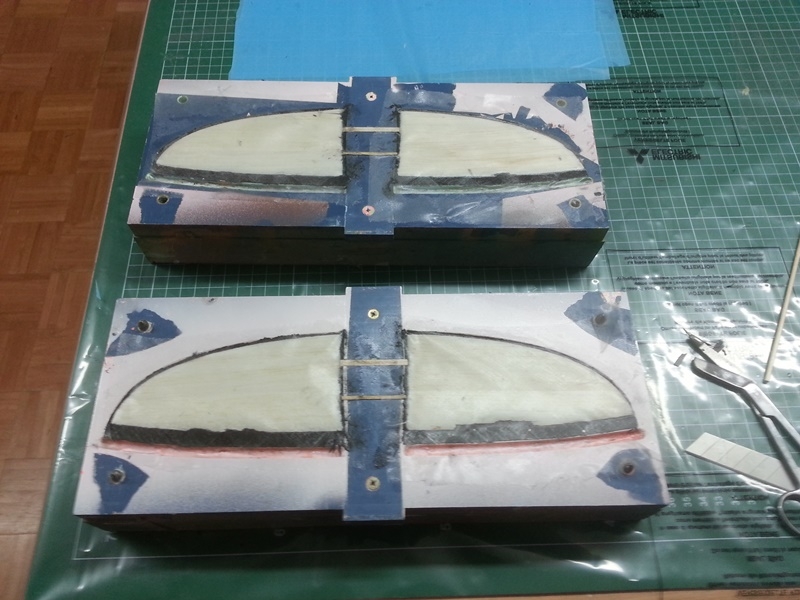

So sehen dann die Formhälften vor dem zumachen aus.

Die Steckung besteht ausschließlich aus Mumpe.

Dann wird die Form mit Schraubzwingen verschlossen und auf die Nasenleiste gestellt.

Die fertigen Leitwerke

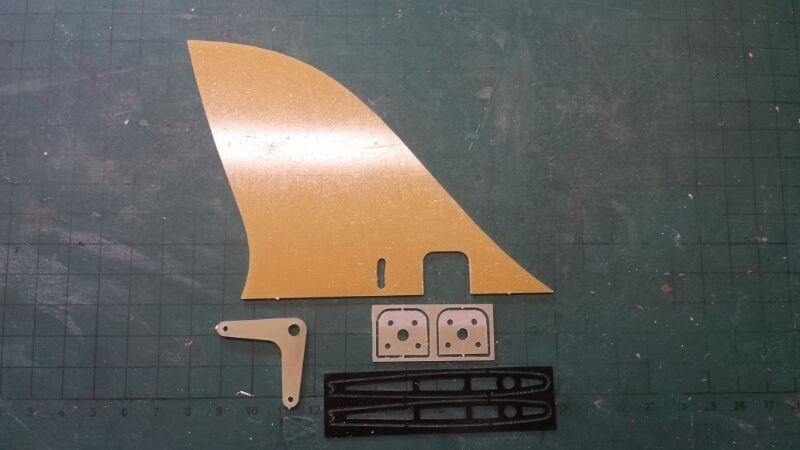

Seitenleitwerk

Das Leitwerk wird, wie beim Höhenleitwerk, aus 80g/m² A-Spreat vom R&G gebaut. Eine Lage komplett unter 45° und im Bereich der Steckung noch eine 45° Verstärkung. Für den Stützstoff verwende ich 0,6mm Balsa, das an allen Kanten wieder runter geschliffen wurde. Die Innenlage ist 25g/dm² Glas. Für die Schalen wird alles in einem Arbeitsgang verbaut. Auch die GfK Verstärkungen für die Steckungen werden schon eingesetzt und alles im Vakuum abgesaugt/gepresst.

Beim Zusammenfügen ist wie beim Rumpf eine Abschlussrippe eingesetzt die über Passstifte in Position gebracht wird. Außerdem wird ein Steg aus 3mm, mit Glas beschichtetem Balsaholz eingebaut.

Hier sieht man die Schablone für den Stützstoff, den Umlenkhebel, die Einlegeplättchen die im Leitwerk mit der Außenschale verklebt werden und die Rippe die beim Zusammenfügen eingelegt wird.

So in sieht es dann im Leitwerk aus:

Hier die Außenlage nach dem Absaugen. Was man im Bild etwas schlecht sieht, dass in der mittleren Bohrung im Einlegeplättchen ein Passstift sitzt. Das plättchen selbst wird mit etwas Mumpe nass in nass mit der Außenlage verklebt und mit abgesaugt.

Nach dem Entformen und verschleifen des Leitwerks muss nur noch ein Schlitz für die hintere Streckung in Leitwerk gefräst werden. Der Umlenkhebel wird nachträglich über die Öffnung unten in das LW eingefügt.