Im RC-Network Forum hatte ich den kompletten Aufbau der Fornication5D beschrieben. Leider ist dieser Threat sehr umfangreich und steht mittlerweile aber auch sehr weit unten. Deswegen habe ich mich entschlossen hier noch mal meine Post zusammen zu fassen, da man so eine schöne Zusammenfassung hat. Hier gelangt ihr zum original Threat: Link

Hier ist Teil 1/3 in dem der komplette Flügel-Auf- und Ausbau beschrieben wird.

Vorwort

Ich zeige hier wie ich meine Modelle, die für puren Wettbewerbseinsatz ausgelegt sind, aufbaue.

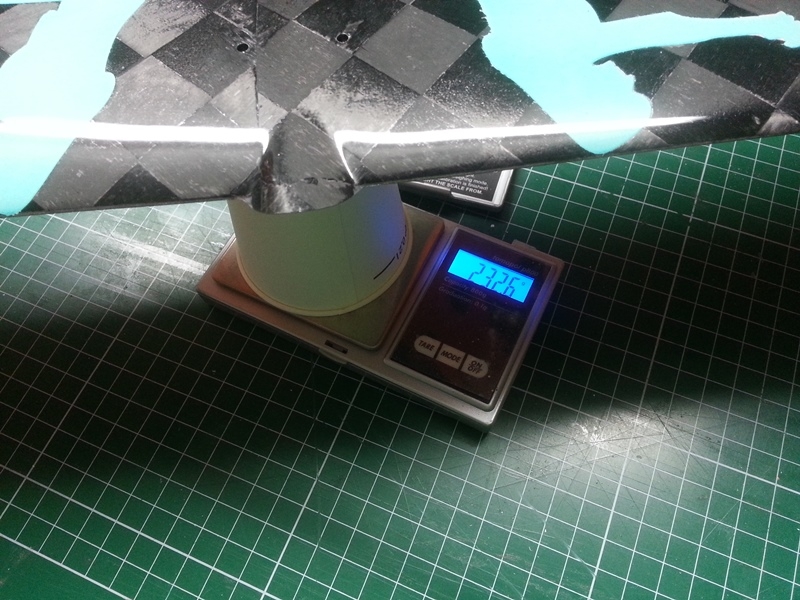

Durch den dünnen Flügel der Forni muss ich an manchen Ecken Gewicht sparen um dies wiederrum in die Festigkeit/Steifigkeit vom Holm zu investieren. Insgesamt komme ich bei der gezeigten Bauweise, mit meinen Komponenten auf 990g Abfluggewicht. Muss also noch 15g Blei zusätzlich einbauen. Man kann noch an einigen Ecken Gewicht aus der Bauweise nehmen aber für mich passt das so sehr gut.

Viele Wege führen nach Rom und es gibt unterschiedliche Auffassungen ob man lieber mit dem Fahrrad oder dem Auto nach Rom fährt – jede Jeck is anders!

Lackieren

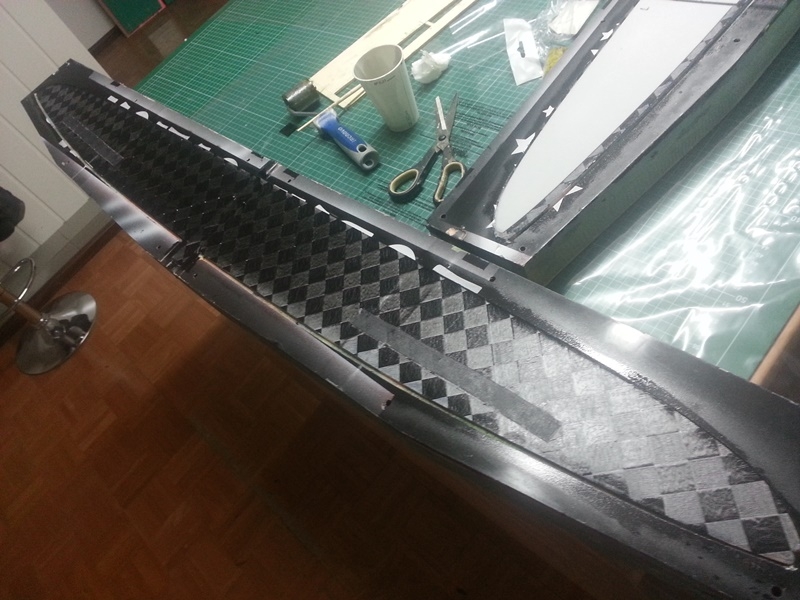

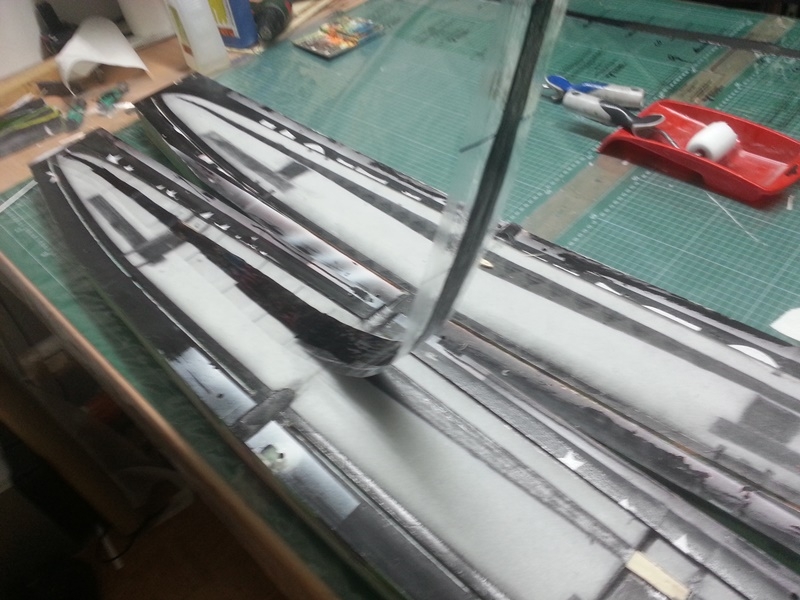

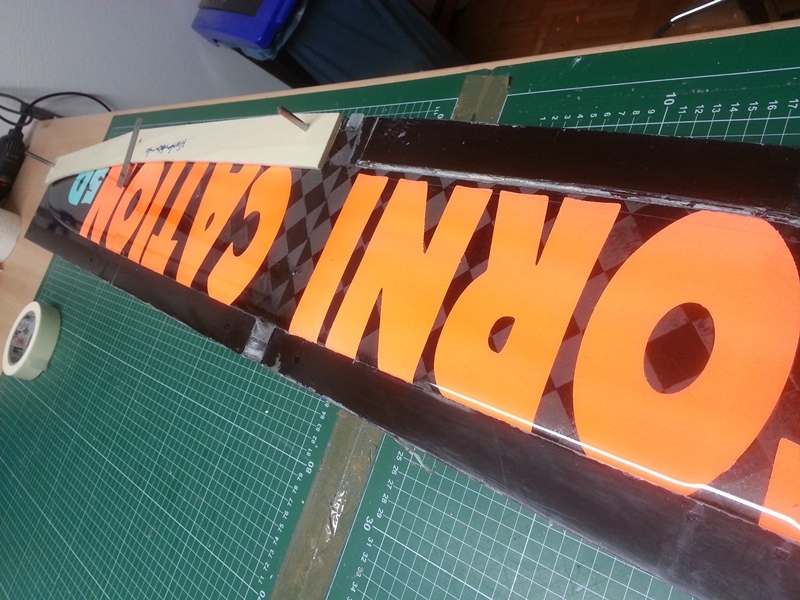

Den Flügel wollte ich wieder mit dem gleichen Design wie mein 2015er Modell machen. Allerdings wollte ich mal Inmould-Lack ausprobieren, da mir doch so viele davon vorgeschwärmt haben. Außerdem hatte ich die Hoffnung, dass die Kanten im Design schärfer sind.

Solange man bei UP die Maskierfolie/Tape parallel zur Kante abzieht gab es bei mir eigentlich nie Probleme… Man sollte es immer mit einem ganz leichten Winkel zum Lackierten hin abziehen. Selbst wenn der Lack leichte Fäden zieht „fallen“ diese dann in den Lack und nicht auf den unlackierten Bereich.

Bei meinem Design ist aber das Problem, dass ich auch quer zur abgeklebten Fläche die Maskier Folie abziehe. Dadurch hatte man – selbst wenn man sich so gut es ging beeilt – leichte Fadenbildung im unlackierten Bereich und somit unsaubere Kanten.

Von In-Mould erhoffte ich mir da besseres Verhalten… Hat es aber leider nicht. Auch beim Mischen sehe ich keine Vorteile, sofern man mit Pigmenten arbeitet. Einziger Vorteil ist die Geruchsentwicklung. Dagegen steht aber in meinen Augen schlechtere Aceton Beständigkeit und außerdem wirken die Farben m.E. immer leicht Stumpf. Wie weiter oben schon erwähnt bin ich Fan von UP Leitwerke und Rumpf werden auch in UP lackiert. Auch zukünftige Modelle werden wieder ausschließlich mit UP lackiert, da es am besten zu meinen Anforderungen an einen Lack passt.

So sah es dann nach dem Lackieren aus… Ich habe Tagesleuchtpigment Farben verwendet und mit weiß hinterlegt. Bei den Sicht-Carbon-Stellen verwende ich auch Klarlack. Das Ergebnis wird einfach super.

An dieser Stelle nochmal vielen lieben Dank an Robin für die Top Maskier Schablonen!

1. Bauabschnitt

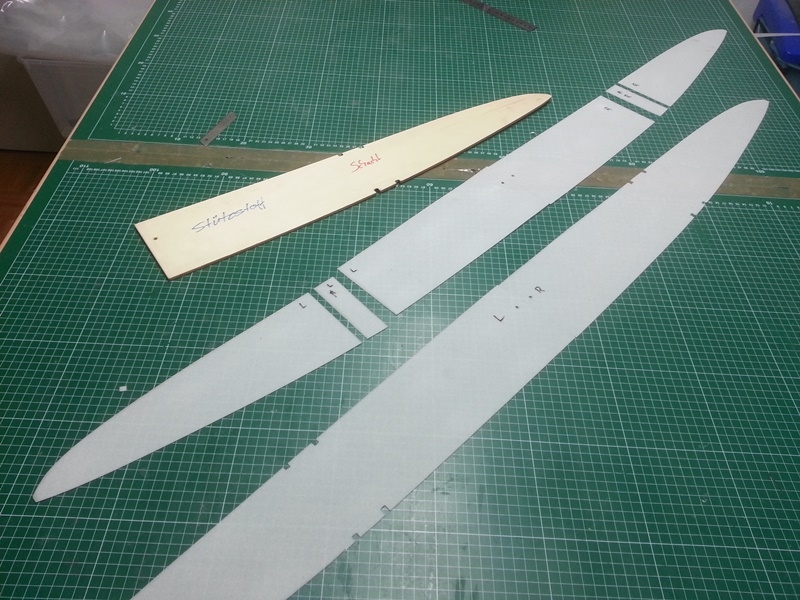

Zuschneiden vom Gewebe und Stützstoff:

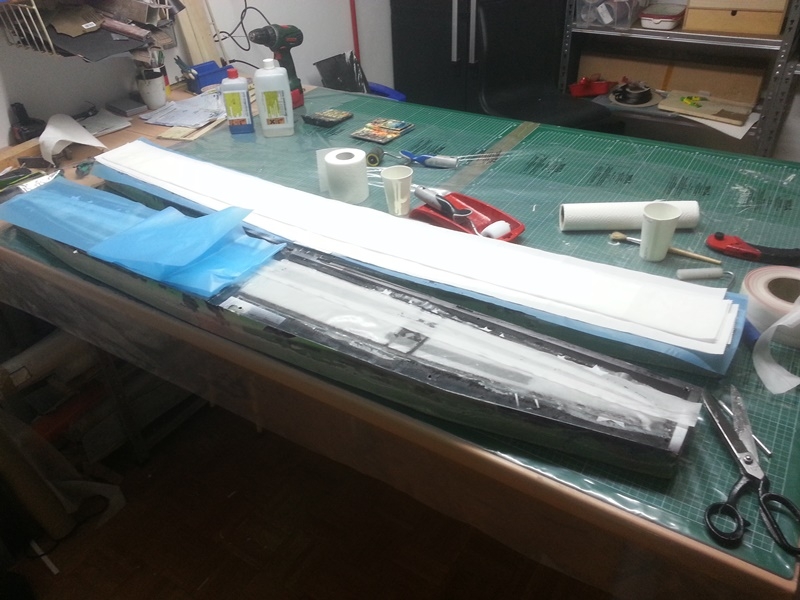

Als Außenlage verwende ich 80g/dm² A-Spread von R&G. A-Spread hat etwas festere Fasern (IMS-65) als die Standard Gewebe und meines Erachtens schlägt sich die Qualität von hochwertigen Spreadtow auch in der Optik nieder.

Der Zuschnitt erfolgt natürlich unter 45°. Ich Schneide das Gewebe einfach mit einer Scharfen Klinge an einer Zuschneide-Schablone entlang. Hier sind diese Schneidematten sehr hilfreich. Auf Holzplatten o.Ä. bleibt das Gewebe oft an der Schnittkante hängen und verzieht beim Wegnehmen. So habe ich sehr scharfe Kanten. Die Schablone entspricht exakt der Außenkontur des Flügels + 2mm an der Endleiste.

Diverse Verstärkungen schneide ich aus dem Verschnitt.

Als Stützstoff verwende ich 31er Rohazell in 1mm Stärke von R&G – das mache ich ausschließlich aus Gewichtsgründen. Rohazell ist später deutlich Druckempfindlicher (Fingerdruck, nicht beulen in der Luft). Das ist Fornis Holm geschuldet, normalerweise würde ich 0.6mm Basla empfehlen.

Das Rohazell wird auch einfach mit einer Messerklinge geschnitten. Die Stützstoff-Schablone ist an der Nasenleiste ~3mm und Endleiste ~10mm kürzer als der Flügel.

Anschließend werden alle Ecken ca 45° runtergeschliffen um beim Absaugen Harzansammlungen in den Ecken zu vermeiden. Im Bereich der Servoaufdickung des Flügels Teile ich den Stützstoff, da der Stützstoff der Flügelkontur dort nicht folgen kann (zu enge Biegeradien).

Tip: Mit dem Rollmesser lassen sich Spreadtow und das Rohazell noch besser schneiden.

Laminieren

Ich verwende Einweg Pappbecher zum Anrühren und schmeiße die danach weg! Sorry jetzt dürft ihr schimpfen!

Harz ist L285 mit H285 und färbe dieses wegen Sicht-Carbon schwarz ein. Ansonsten verwende ich keine Füllstoffe.

Mit einer Spritze nehme ich pro dm² Spreattow 1g Harz auf. Also für 14dm² Flügelfläche 14g Harz/Formhälfte. Diese verteile ich mit der Spritze grob in der Form und verteile sie mit einem Pinsel. Verwende hier nie einen Schaumroller, da man so m.e. zusätzlich Luft einbringt.

Dann lasse ich das Harz kurz ablüften, bzw. verteile schon mal das Harz in der anderen Formhälfte.

Jetzt wird das ST eingelegt und erstmal leicht angedrückt. Das Gewebe braucht jetzt erstmal Zeit das Harz auf zu nehmen… Anschließend wird es mit einem Gummiroller mit druck angerollt.

Im Bereich der Scharnierlinie bringe ich eine zweite Lage ST ein um die Scharnierlinie steif zu bekommen. Al Scharnier verwende ich Abreißgewebe. Habe eine ca. 20mm breite Rolle gekauft, so kann man es schnell und einfach passend runter schneiden.

In der Flächenmitte kommt auch eine zusätzliche Verstärkungslage.

Jetzt wird der Stützstoff eingelegt.

Zum Absaugen verwende ich Lochfolie. Diese hat den Vorteil, dass sie sich wesentlich einfacher lösen lässt und die Gefahr, dass sich Kanten vom Flügel aus der Form lösen stark minimiert – passiert das, werden diese Kanten/ der Flügel hässlich von Harz unterlaufen.

Dann noch drei-vier Lagen Klopapier auf die Form und ab damit in den Sack. Nehme hier den Vakuumsack vom R&G. Die Folie ist sehr robust und lässt sich schön andrücken. Fahre mit einem abgerundeten Hölzchen immer alle Kanten entlang und drücke den Sack hier nochmal richtig an.

2. Baubaschnitt

Nachdem die Formen aus dem Vakuumsack befreit und die Lochfolie entfernt wurde wird als erstes das Rohazell an der Endleiste herunter geschliffen und die Kohlefaser in der Endleiste angeraut.

Um die Kohlefaser an der Nasenleiste an zu rauen nehme ich einen Schleifaufsatz vom Dremel, mit dem ich von Hand den Bereich anraue.

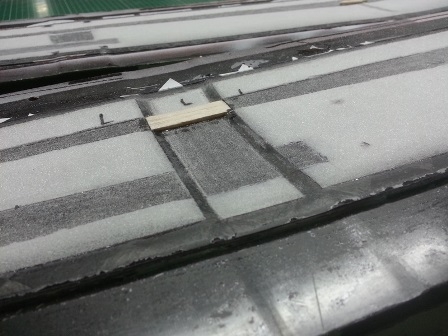

Mit einer Schablone zeichne ich die Ausschnitte für den Holmgurt, Ruderstege und Servos an und ritze diese mit einer Messerklinge mit stumpfer Spitze auch gleich an.

Mit einem Stechbeitel, der leicht stumpf gemacht wurde schabe ich dann den Stützstoff aus. Bei der Aussparung der Holmgurte möchte ich die Kanten nutzen um den Gurt zu positionieren. Alle anderen Kanten (Servo und Ruder) werden runter geschliffen.

Im Bereich der Servo-Aufdickung am Flügel klebe ich eine kleine „Brücke“ aus Balsaholz ein damit der Holmgurt hier nicht der Kontur folgt sondern schön grade verläuft. Im Bereich der Passstifte für die Flächenverschraubung setze ich auch ein Balsaholz, „um den Strang um die Passstifte zu lenken“. Wenn die Rovings direkt an den Passstiften sitzen kann es beim ansenken der Bohrung passieren, dass man den Gurt beschädigt. Edler wäre hier, wenn ein Aluteil mit der Senkung auf die Passtifte setzt, so wie es z.B. im Avionik gemacht ist.

Den Muskelstrang des Flügels habe ich mit dem Excel Tool von Christian Baron berechnet. Die Abstufung wird auf einem Balken mit Nägeln im entsprechenden Abstand dargestellt. Um diese werden die Rovings in entsprechender Anzahl der Windungen gewickelt. Anschließend fixiere ich den Strang in der Mitte und schneide mit einer Schere die Rovings direkt an den Nägeln.

Als Rovings verwende ich IMS-65. Leider bekommt man diese zur Zeit in keinen mir bekannten Shop mehr. Der Strang fällt bei der Forni wegen dem dünnen Flügel recht massiv aus. Lasst euch bei Flipper und Co nicht irritieren wenn ihr da weniger verbaut.

Auf einer Folie (Blumenfolie) zeichne ich mir die Kontur vom Holm an und markiere auch die Abstufung.

Laminieren

Jetzt wird das Harz an gemischt. Für diesen Bauschritt verwende ich L285 mit H161 mit 120min Topfzeit. Alle freigelegten Kohlefaserstellen im Flügel werden ganz dünn mit Harz bestrichen um eine gute Verbindung zu gewährleisten. Auch das Rohazell wird mit einem feuchten Pinsel überstrichen um den Rohazell-Staub zu binden.

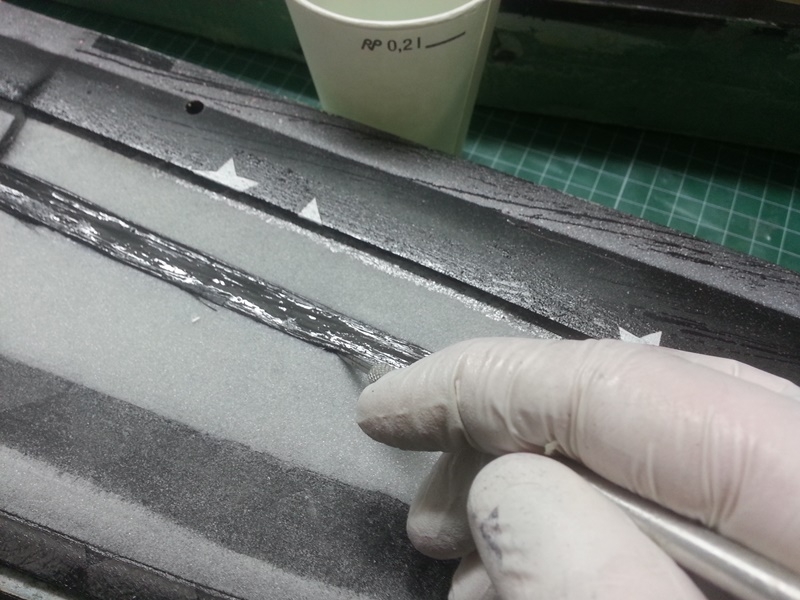

Auf die Rückseite der Folie (der Härter löst sonst die Farbe vom Stift an) laminiere ich die einzelnen Rovings. Dazu streiche ich erstmal ordentlich Harz auf die Folie und lege immer 2-4 Rovings untereinander in den markierten Bereich. Das anzeichnen der Abstufung hilft hier bei der mittigen Ausrichtung. Mit dem Schaumroller werden die Rovings getränkt und die nächsten 2-4 Rovings werden darauf gelegt.

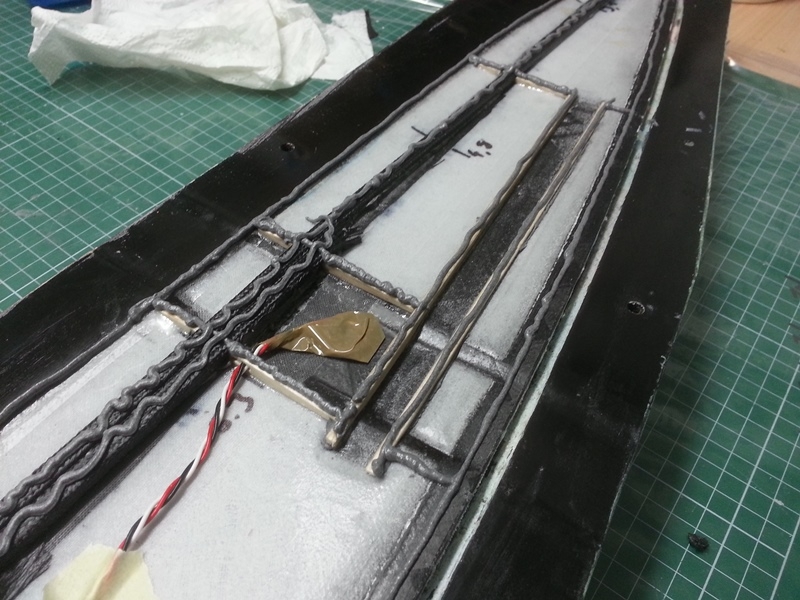

Auf dem Bild ist der obere Strang bereits fertig getränkt und den unteren Strang beginne ich gerade.

Anschließend wird der Holmgurt nochmal mit einem Gummiroller odentlich gewalzt. Dann das überschüssige Harz neben dem holm weggewischt und die Folie mit dem Rollmesser nah am Strang abgeschnitten. Der komplette strang wird in die Form eingelegt.

Mit einer Spitze fahre ich der Kante vom Rohazell entlang und positioniere so den Strang im Flügel und roller diesen an.

Dann kommen im Bereich der Servos noch kleine Kohleverstärkungen und die Innenlage wird auf Folie getränkt. Hier bringe ich das Harz auch mit der Rolle auf. Als Innenlage verwende ich 25g/dm² Glasfaser unter 45°. Die Glas Lage wird mit der Folie auf den Flügel gelegt, leicht angedrückt und anschließend die Folie entfernt. Das ist etwas fummelig aber wenn man das Glas direkt auf dem Flügel tränkt bringt man auch einiges an überschüssigem Harz in die Form, was man so einfach auch nicht absaugt – so zumindest meine Erfahrung. Auf Folie getränktes Gewebe ist leichter. Außerdem geht das verteilen des Harzes auf dem dünnen Glas so viel einfacher.

TIP: Anschließend muss es an der Nasenleiste gut angedrückt werden, damit es sich hier gut reinlegt.

Im Bereich vom Holmgurt lege ich Abreißgewebe um später hier nicht anrauen zu müssen. Der Rest wird wieder mit Lochfolie abgedeckt, Klopapier drüber und ab in den Vakuumsack

TIP: Die Lochfolie muss an der Nasenleiste angedrückt werden, damit es keine Lufteinschlüsse zwischen Außenschale und Glas Lage durch die Spannung der Lochfolie entstehen können.

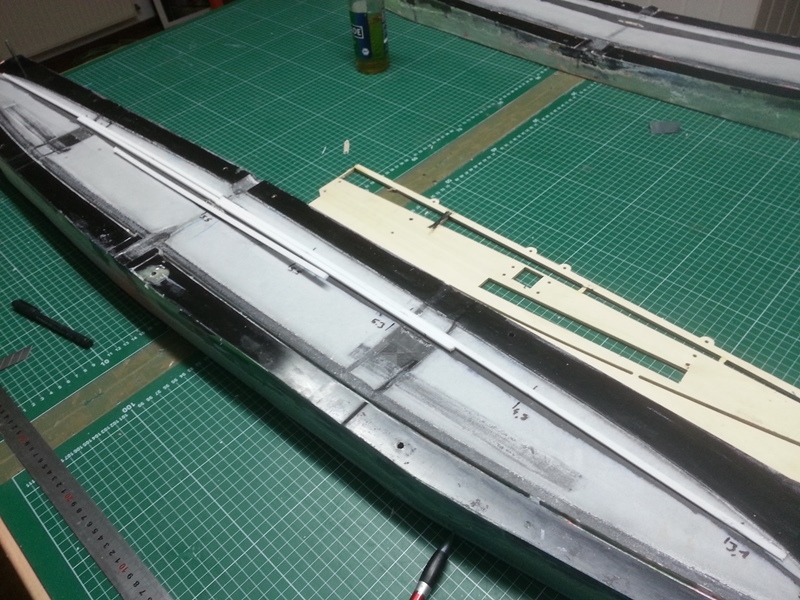

3. Bauabschnitt

Nachdem die Formen wieder aus dem Vakuumsack geholt und von Lochfolie und Abreißgewebe befreit sind müssen die Formenränder vom Überstehenden GfK befreit werden. Nehme dazu eine neue Messerklinge. So werden die Kanten etwas schärfer als wenn man einen Stechbeitel nimmt. Mann sollte immer darauf achten das die Schneide immer etwas zur Trennebene zeigt, so verhindert man, dass sich der Flügel aus der Form löst/ anlöst.

Anschließend werden wieder die Nasen- und Enleiste, sowie der Bereich der Klappenstege wie im vorherigen Bauabschnitt angeraut. Der Holm braucht wegen dem Abreißgewebe nicht angeraut werden. Auch das Holzstück um die Passstifte der Flächenverschraubung wird entfernt/ausgespart und später mit Mumpe gefüllt.

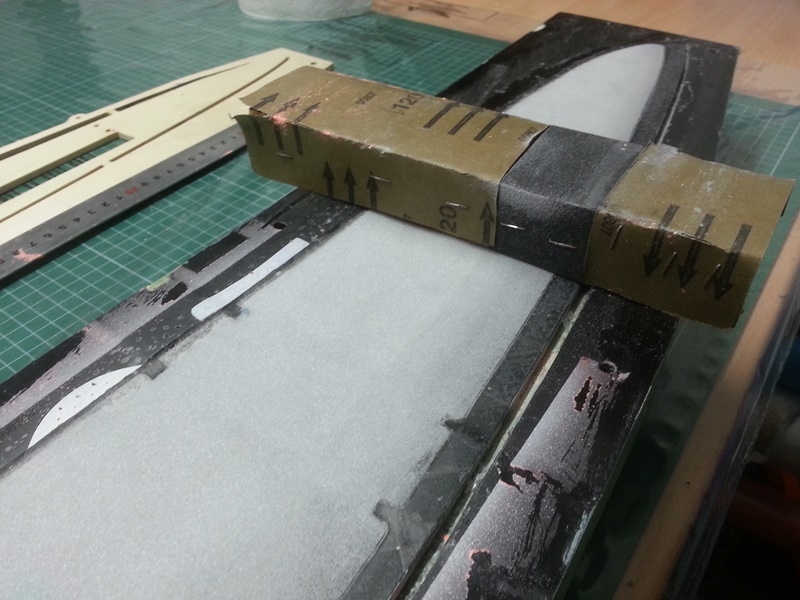

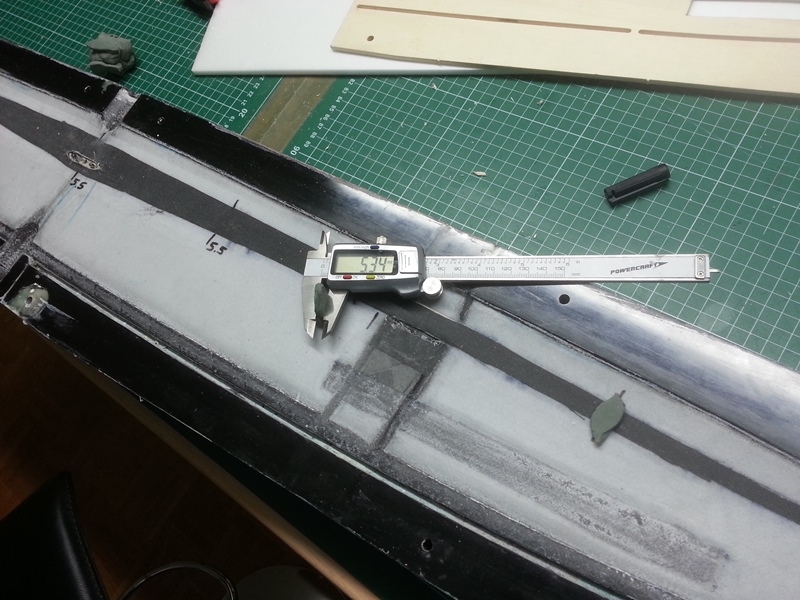

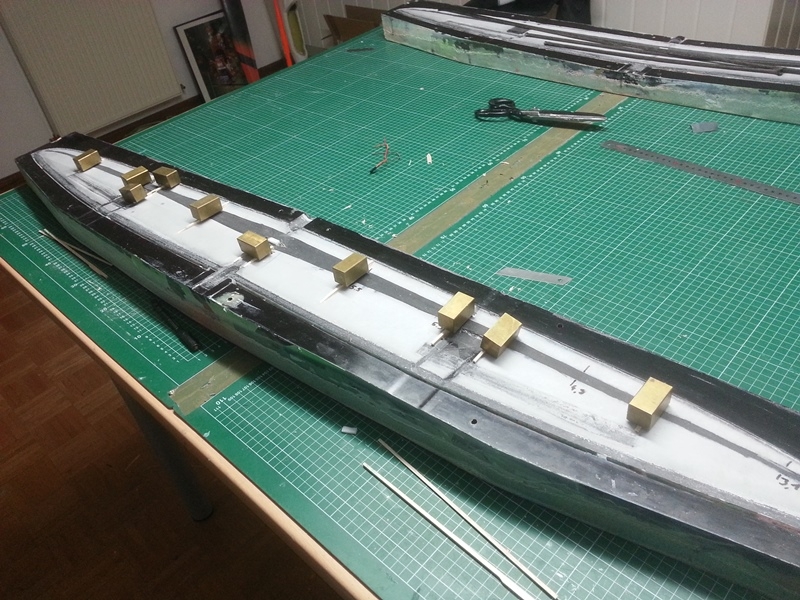

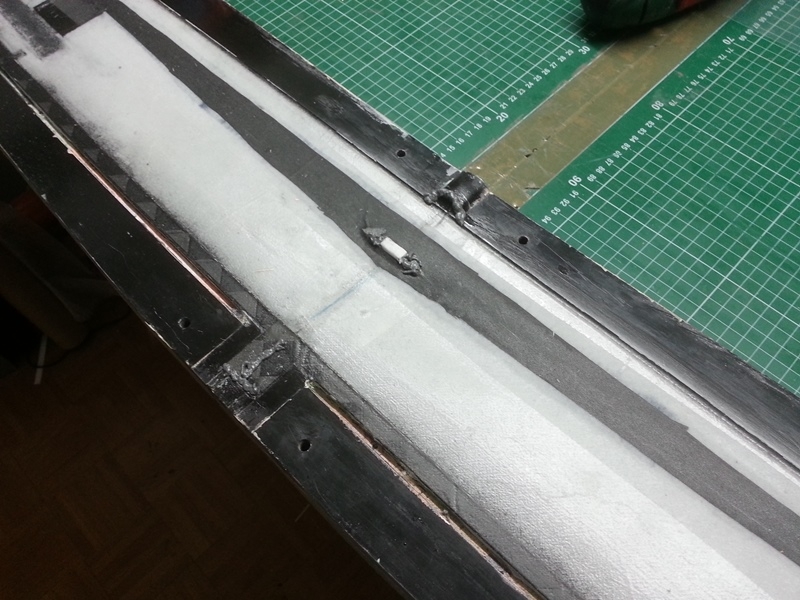

Um die Holmdicke aus zu messen setze ich „Keile“ aus Knete auf den Holm (Positionsmarkierungen nicht vergessen) und setze beide Formhälften zusammen.

Das Maß übertrage ich auf 6mm Depron und ziehe von den gemessenen Dicken 1mm für den Kohleschlauch und Verklebung ab. In der Mitte des Flügels liegen in meinen Flügeln 3 Depronstege und die Abstufung ist auf dem Bild zu erkennen.

Die Kerne werden anschließend mit Kohleschlauch CS1032 überzogen.

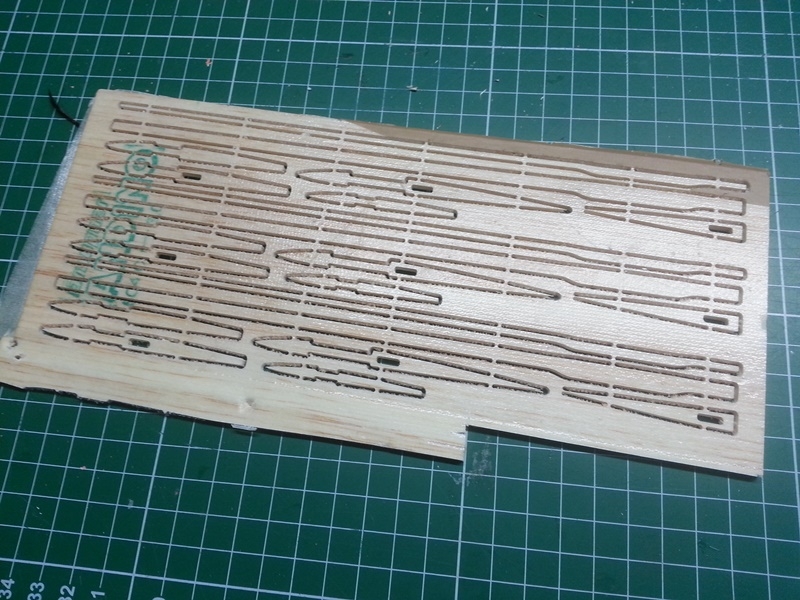

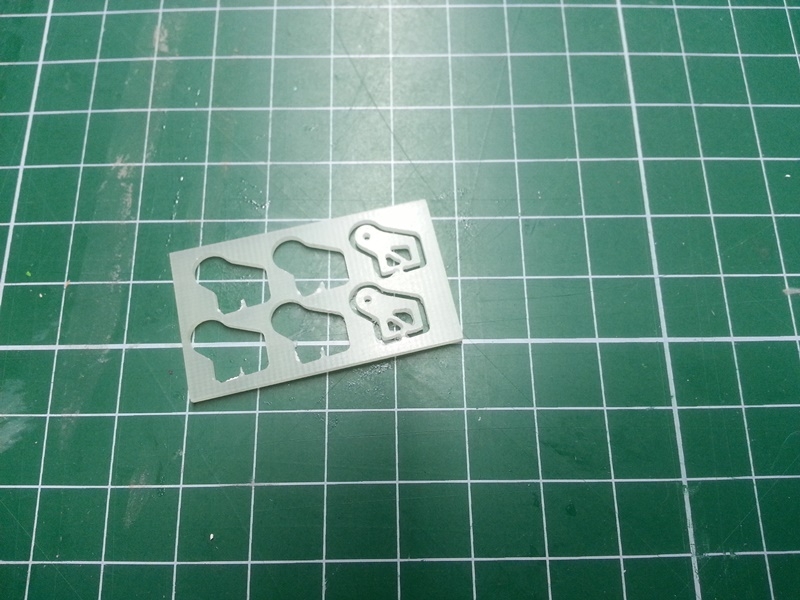

Wieder aufgrund des dünnen Flügels setzen wir noch gefräste Torsionsrippen aus mit Glas beschichteten 3mm Balsaholz.

Es wird die Position der Rippen mit der Schablone in der Oberseite markiert. Die die Position der Klappenstege und der Mumpe an der Endleiste wird mit Anrissen markiert.

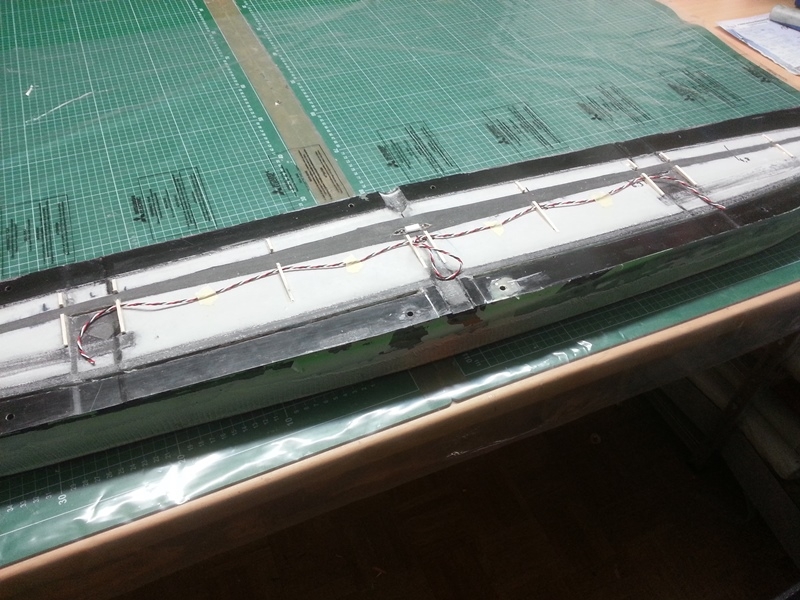

Die Rippen werden vorab mit 5min Epoxy in die Oberschale geklebt. Die Klappenstege werden erst später mit Mumpe verklebt.

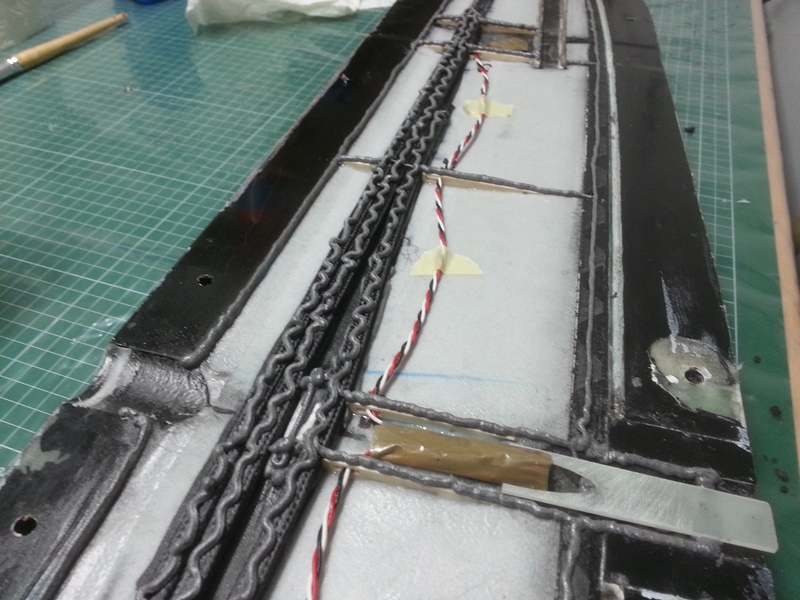

Die Hilfsstege in den Rippen im Bereich des Rudersteges kann jetzt entfernt werden und die Servokabel werden eingezogen. Die Enden umwickel ich immer mit Paketklebeband und fixiere es mit Sekundenkleber in der Oberschale um ein Verkleben des Kabels mit Mumpe zu verhindern. Im Bild sieht man auch noch die mit Kohleschlauch überzogenen Holmstege.

Laminieren/ Zumachen

Jetzt kann das Harz angerührt werden und die Kohlestege werden getränkt. Außerdem werden sämtliche Kanten/Flächen/Teile mit Mumpe in Berührung kommen sollen mit Harz angefeuchtet und anschließend mit einem Zewa abgewischt. Das ist wichtig, damit die Mumpe mit damit eine Verbindung eingehen kann. Wischt man das Harz dort nicht weg, verdünnt sich die Mumpe zu stark.

Die Mumpe besteht bei mir aus Kohlemehl und Microballons. Wieviel kann ich leider nicht sagen, da ich es immer nach Gefühl anmische. Das Verhältnis von Micoballons zu Kohlemehl ist aber etwa 50/50. Es wird so viel beigemischt bis es nur noch eine zähe Masse ist (~ Nutella bei 21.3°C ). Ich mische immer so viel zu bis es nicht mehr glänzt aber das ist wirklich schwer zu umschreiben.

Mit einer 20ml Spritze, deren Öffnung ich auf 3mm aufbohre, spritze ich die Mumpe in die Form.

Als erst auf den Holmgurt und bei den Klappenstegen. Dann können alle Stege eingesetzt werden. Nun spritze ich Mumpe auf die Nasenleiste. Hier versuche ich die Raupe genau auf die Kante zur Trennebene zu setzen. Stege und Rippen sowie die Endleiste bekommen auch noch etwas Mumpe ab. Hier kann man noch einiges einsparen aber sicher ist sicher. Ich setze die Mumpe nur in die Oberseite.

Außer bei der Rumpf-Anformung muss ich auch etwas Mumpe in die Unterseite setzen.

Jetzt kann die Form verschlossen werden und kommt wieder in den Heizungskeller.

48h später… Machen wir dat Ding mal auf…

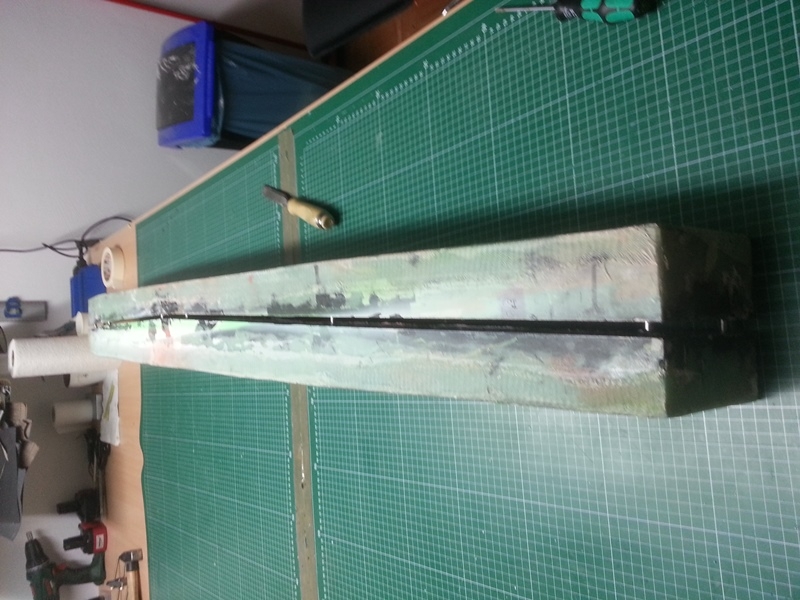

Dazu stelle ich die Form senkrecht auf die Nasenleiste – das vereinfacht das parallele Öffnen. An der Flächenform gibt es außen extra Vertiefungen an denen man mit einem Schraubendreher die Form aufdrücken kann. Den Rest Hebel ich Stück für Stück mit einem Stechbeitel vorsichtig auf. Immer wieder an anderen Stellen, man sollte dafür etwas Geduld aufbringen. Die Form wird es danken.

So sieht es dann aus wenn die Form offen ist. Jetzt noch vorsichtig den Flügel aus der Oberseite nehmen. Ich hab eigentlich immer das Glück, das ein Ohr lose ist und so kann ich da vorsichtig Schritt für Schritt den Flügel anheben bis er ganz lose ist. Werkzeuge brauche ich dafür keine.

Er ist frei.

Jetzt kommt er aber direkt wieder in die Oberschale zurück und mit Hilfe einer Schablone wird die Endleiste angerissen.

Mit einem Dremel mit Diamantscheibe schneide ich die Endleiste „grob“ vor.

Dann wird der Flügel mit dem Schleifklotz (ein gröberer, dann mit 1000er) an End- und Nasenleiste zu geschliffen.

Austrennen der Ruder

Wir haben bereits beim Fräsen der Urmodelle Anrisse für die Querruder vorgesehen. Ober- und Unterseite haben den optimalen Versatz, damit das Ruder beim Hochfahren (Scharnier auf der Unterseite) unter die Oberschale fährt und so gut wie keinen Spalt erfordert.

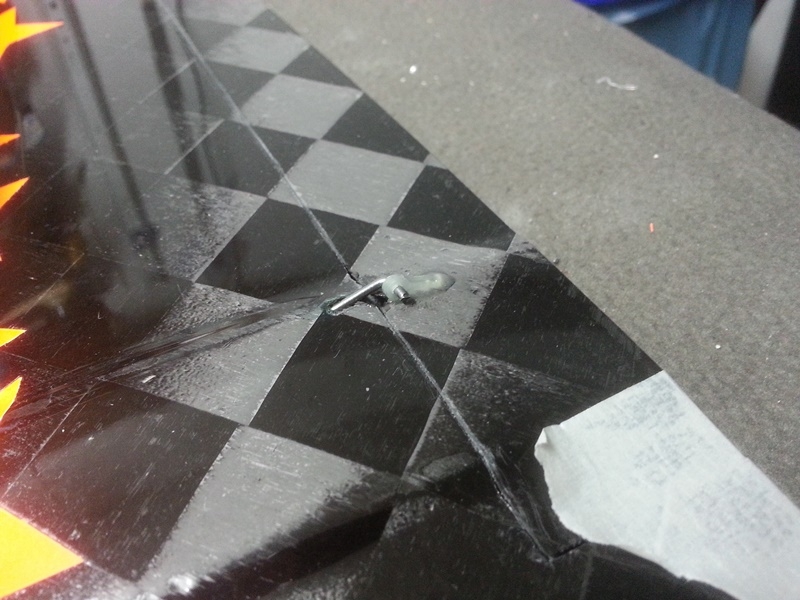

Um die seitlichen Schnitte zu machen klebe ich Malerkrepp auf die Fläche worauf ein Stück doppelseitiges Klebeband kommt.

Darauf klebe ich ein Stahlwinkel direkt/ parallel an den Anriss. Mit einer Japansäge schneide ich dann das Ruder ein. Das gibt einen schön schmalen Schnitt und geht super einfach und schnell.

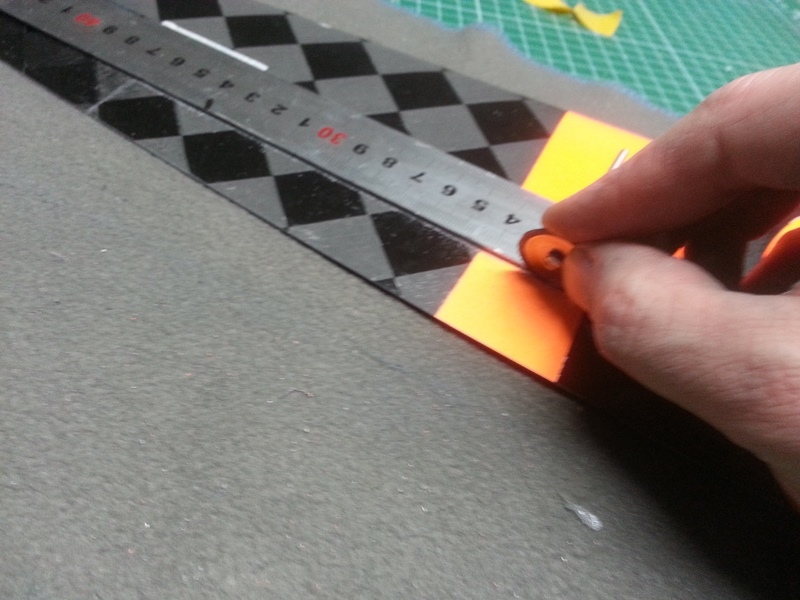

Um das Ruder auf der Oberseite zu trennen klebe ich wieder Malerkrepp mit doppelseitigem Klebeband ein Stahllineal an den Anriss und durchtrenne das CfK mit einer scharfen Cutterklinge.

Auf der Unterseite wird wieder das Stahllineal an den Anriss geklebt und mit einer Diamantscheibe fahre ich mehrmals über die Kohle.

Immer wieder probiere ich, ob sich das Scharnier freibrechen lässt. Sobald es einmal gebrochen ist fahre ich noch ein paarmal über die Stelle. Leichtgängig wird es aber noch nicht.

Jetzt nehme ich einen Streifen 180er Schleifpapier und Stecke es in den Spalt der Oberseite, drücke das Ruder leicht hoch und schleife die Kante der Kohlefaser am Ruder und zum Flügel hin an, bis das Ruder nach oben einfährt.

Auch nach oben muss man das Scharnier noch freibrechen. Jetzt sollte das Ruder leichtgängig sein. Wenn nicht, nochmal mit der Diamantscheibe an der Unterseite schleifen. Hört sich alles recht aufwändig an, geht aber eigentlich recht schnell. Beide Ruder habe ich in 15min fertig.

Jetzt noch an den Servopositionen die Unterseite öffnen, in der Mitte ein kleines Loch schneiden und das Servokabel heraus fummeln.

Gewicht…

Ruderanlenkung

Bei der Forni habe ich bisher immer Diagonal-Anlekungen verbaut. Das ist für mich der beste Kompromiss aus Robustheit und Aerodynamik (… wege nach Rom). Als Flächenservos benutze ich diesmal das KST X08. Ich hatte in meinen letzten Modellen den Vorgänger das KST 245MG… das funktieniert top aber ist m.e. leider nicht mehr Lieferbar? Schauen wir mal wie sich das X08 bewährt.

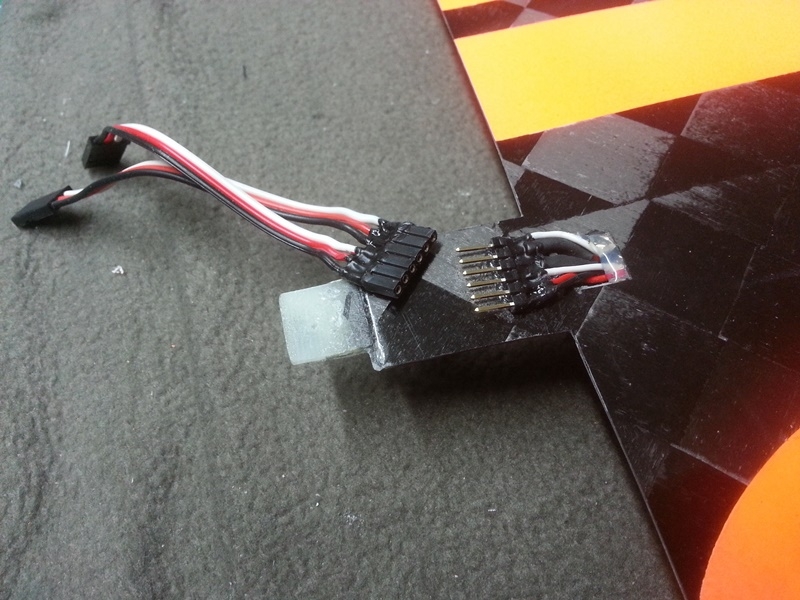

Zuerst wird der Flächenstecker gelötet, dafür benutze ich RM2,5 Stift- und Buchsenleiste. Das ganze schön mit Elastodip isoliert – die geilste Erfindung seit es Servokabel gibt!

Das Servo wird direkt verlötet. Das Servo wird zum späteren Verkleben in Schrumpfschlauch eingepackt und die Verklebeflächen ordentlich angeraut und mit Aceton gereinigt.

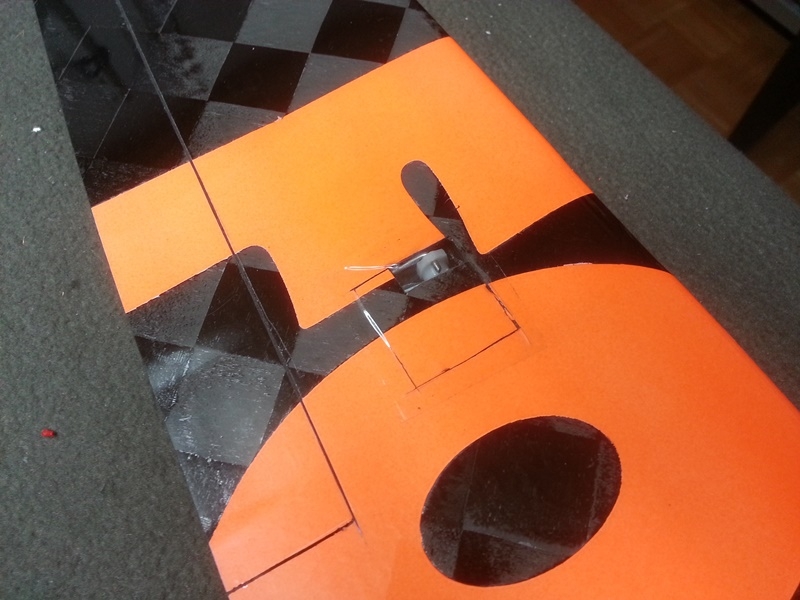

Der Servohebel wird unmittelbar neben dem „Gehäuse“ mit der Servoverzahnung gebohrt um die Anlekung möglichst weit nach innen zu bekommen. Als Anlenkungsgestänge verwende ich 1,5mm Stahldraht der auf Maß an beiden Enden 90° umgebogen wird.

ACHTUNG: Die Servoschraube für das Ruderhorn schraube ich immer mit Loctite ein. Ich hatte mich schon mal über klappern im Flügel gewundert, was schlussendlich eine Servoschraube war – sehr ärgerlich bei verklebten Servos!!!!!

Anschließend wird der Flächensteg vor dem Ruder auf der Oberseite durchbohrt und ein kleiner Schlitz in die Oberseite gefräst. Ins Ruder kommt versetzt dazu der Schlitz für das Ruderhorn. Der Rudersteg wird hier völlig durchtrennt, der Schlitz geht bis auf die Unterseite, diese wird aber nicht durchtrennt.

Nach dem Einfädeln des Servo mit Gestänge wird das Ruderhorn auf das Gestänge geschoben, nochmal alle Positionen überprüft und anschließend das Ruderhorn mit UHU Endfest 300 zwischen den Klappensteg und zur Ober- und Unterschale Verklebt.

Nach dem Aushärten (24h) bestrome ich nochmal kurz die Servos um sicher zu stellen, dass sie wirklich in ihrer Mittelstellung sind. Dann klebe ich die Servos mit Baumwollflocken angedickten 5min Epoxy (verwende immer das von UHU, m.e. das Beste) ein und fixiere die Ruder in ihrer Mittelstellung mit Tape.

Nach ca 3 std entferne ich dann das Tape und teste die Ruder. Alles lief perfekt. Damit der Anlekunsdraht nicht aus dem Servohebel rutschen kann setze ich ein kleines Stück eines Holzspartels zwischen Ober- und Unterschale und fixiere es. Kann man auf dem Bild leider schlecht erkennen. Am Ruder selber kann es nicht rausrutschen da der Steg im Flügel das verhindert.