Dies ist nicht der ultimative Vergleich von Hartschalen und Sandwitchflügeln. Vielmehr unsere Erfahrungen zu unseren Anforderungen an ein Tagebau-tauglichen F3F Flügel… Und da wir tendenziell eher bei Sturm rausgeht und nicht immer ideale Landebedingungen vorfindet kann so ein Flieger auch mal „leiden“.

Für uns ist wichtig, dass das Bauen schnell und in kurzen Sessions geht – dabei soll der Flügel trotzdem so leicht und robust wie möglich werden. Zu diesen Anforderungen habe ich mal hier unsere (danke Flo für die unzähligen, witzigen Bausessions) Erfahrungen zusammengefasst.

Unsere Standard Hartschale

Bisher haben wir unsere F3F Hartschalen Flügel recht unspektakulär, wie folgt gebaut:

- 50 g/m² GfK (45°), da sich sonst das nachfolgende Gewebe abzeichnet (erprobt, bei Kalthärtung)

- 160 g/m² Spread-Tow (45°), lässt sich hervorragend direkt auf Maß zuschneiden, ohne das es ausfranst = Zeitersparnis

- 300 g/m² Biax CfK (45°) bis zum Ruder um die nötige Bauhöhe zu erreichen, auch vorab auf Maß geschnitten

- 105 g/dm² GfK (45°) im Ruder um hier etwas mehr Durcksteifigkeit zu bekommen

- 200g/m² HTS UD als Holm

Eigentlich waren wir damit immer zufrieden – Ok, die Flügel werden nicht gerade leicht aber sind sehr robust und relativ zügig gebaut. Problem war aber, dass unser 160g/m² Spread-Tow Quelle versiegt ist. In den üblichen Shops ist das Gewebe doch recht teuer.

Hartschale „Light“ & Dirty

Angefangen hatte dann eigentlich alles mit einem Telefonat mit Stefan Kühn von GRM Systems, was GRM denn so im Portfolio an Geweben hat. Entwickelt hat es sich in ein sehr freundliches, hoch informatives Gespräch mit einer interessanten, neuen Bauweise:

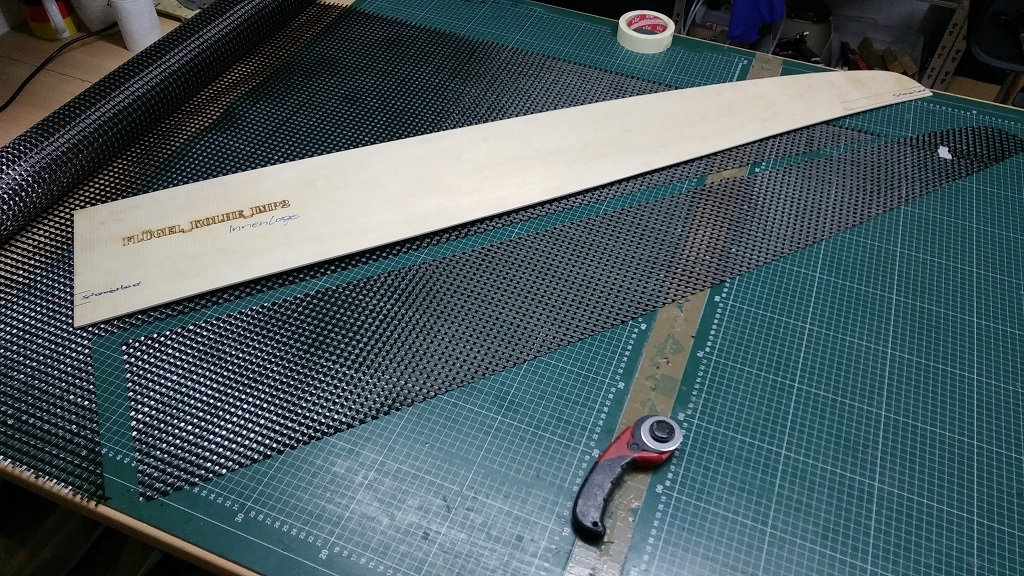

Stefan hatte mir vorgeschlagen 160g/m² 3K Gewebe (ECC Style e447) zu nutzen. Für mich war der riesen Nachteil, dass es nicht schiebefest ist. Das bedeutet für mich, dass man es erst grob zuschneiden, dann auf Folie tränken und anschließend auf Maß zuschneiden müsste. Ich möchte während dem laminieren den Aufwand lieber so klein wie möglich halten und mehrere kleine Sessions haben: Mal abends das Gewebe zuschneiden, dann an einem anderen Abend entspannt die Unterseiten laminieren, dann wieder wann anders die Oberseiten usw… So ist die ganze Bauerei in einem für mich erträglichem Aufwand. Mehrere Stunden in der Werkstatt zu stehen bedeutet für mich mehr Planungsaufwand / Abstimmung mit der Familie

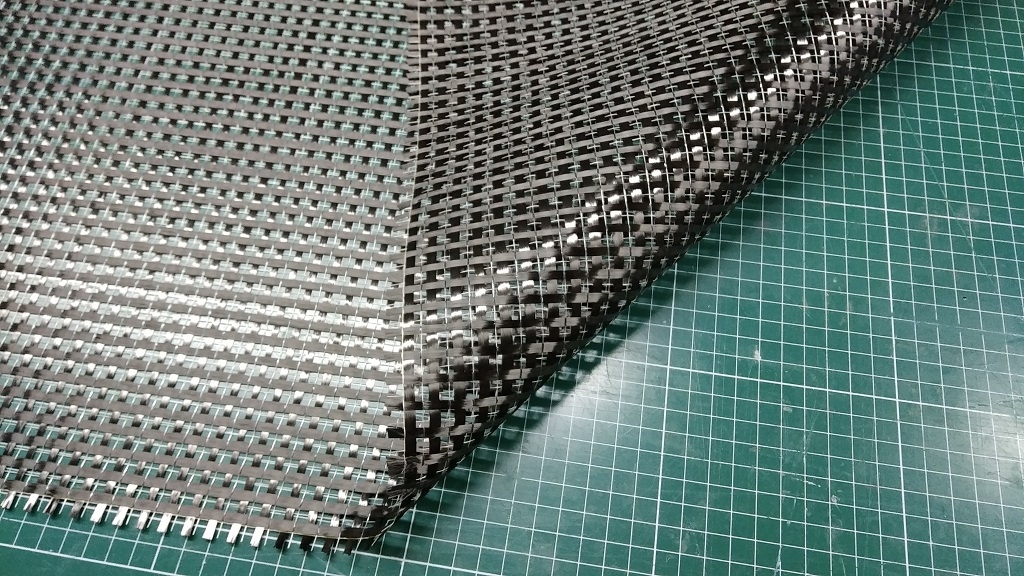

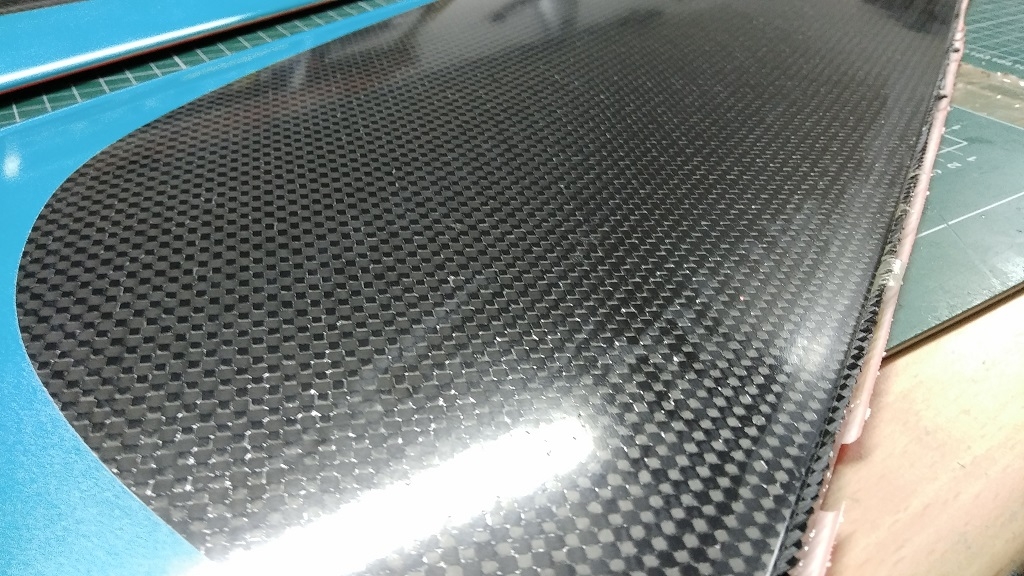

Stefan hatte daraufhin die passende Idee parat: Kurzerhand hat er beim Hersteller das 160g/m² 3K Gewebe (ECC Style e447) für uns in Schiebeverfestigt bestellt (gab es bisher so noch nicht). Das Gewebe ist so immer noch um einiges billiger als Spread Tow und sieht auch echt cool aus. Außerdem habe ich festgestellt, dass es sich meiner Meinung nach um einiges einfacher als Sperad Tow drapieren lässt.

Um meinen Aufwand nochmal geringer zu halten wurde die 50g/m² Glasfaser durch ein hochwertigeres Harzsystem von GRM ersetzt: Epoxydharz LG 735 Aero mit passendem Härter HG 735 Aero. Das gegenüber L285 hochwertigere Harz soll ein durchdrücken des Gewebes selbst bei Kalthärtung verhindern. Zwar ist das Harz etwas teurer aber ich habe ja schon am Spred Tow gespart und die geringere Bauzeit ist mir viel wert.

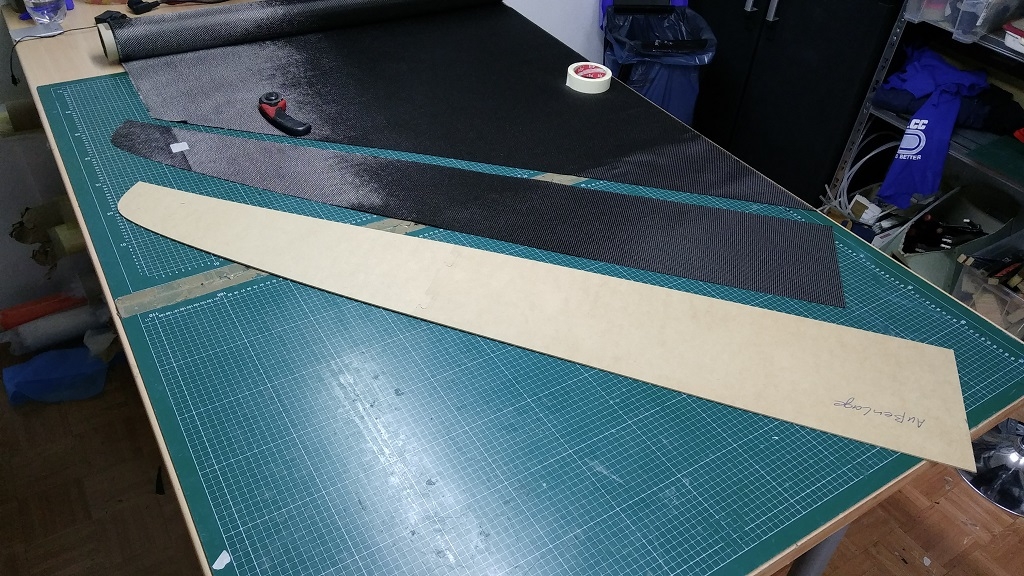

Um den Flügel etwas leichter zu bekommen hat Stefan vorgeschlagen Gittergewebe (GG-160 N) zu testen. Das Gewebe hat ein 170g/m² Flächengewicht aber in den Kreuzungspunkten fast die gleiche Dicke wie ein 300er. Auch dieses Gewebe ist schiebefest und lässt sich mit dem Rollmesser und einer Schablone präzise zuschneiden.

Das Gewebe haben wir auf Folie vorgetränkt um nicht unnötig Harz in die Form zu bringen – da ist schon ordentlich Platz zwischen den Gewebesträngen (ca. 5x5mm) und wir wollte da kein zusätzliches Harz in die Form rollern.

Wir haben das Gewebe bis ca 15mm vor die Endleiste gelegt. So brauchen wir kein zusätzliches Glas mehr im Ruder.

Auf der Unterseite haben wir im Scharnierbereich ein 10-15mm breiten Streifen im getränkten Zustand aus dem Gewebe geschnitten (vor dem Einlegen). So müssen wir es nicht beim Scharnier „gängig machen“ durchtrennen. Das Gittergewebe überlappt das 25mm breite Abreißgewebe um ein paar mm.

Um den Bauaufwand nochmal kleiner zu halten besteht der Holm jetzt aus 300g/m² UD auch über GRM bezogen. Überraschenderweise ließ sich wirklich super gut drapieren.

Abgesaugt haben wir es mit einem Abreis-Lochfolie-Saugfließ (COMPOFLEX SB 250) von GRM. Auch ein echt cooles Zeug, da man es auch mit dem Rollmesser zuschneiden kann und sich das Auflegen von Küchenrolle spart.

Reine Laminierzeit für die Oberseite war unter 1 Stunde um alles ins Vakuum zu bekommen. (Haben zu zweit gearbeitet).

Aufbau:

- 160g/m² 3K Gewebe (ECC Style e447) Schiebeverfestigt, komplett, 45°

- Auf der Unterseite 25mm breites Abreisgewebe als Scharnier

- 170g/m² CfK Gittergewebe (GG-160 N), bis 15mm vor EL, 45°

- 300g/m² UD als Holm (3 Lagen)

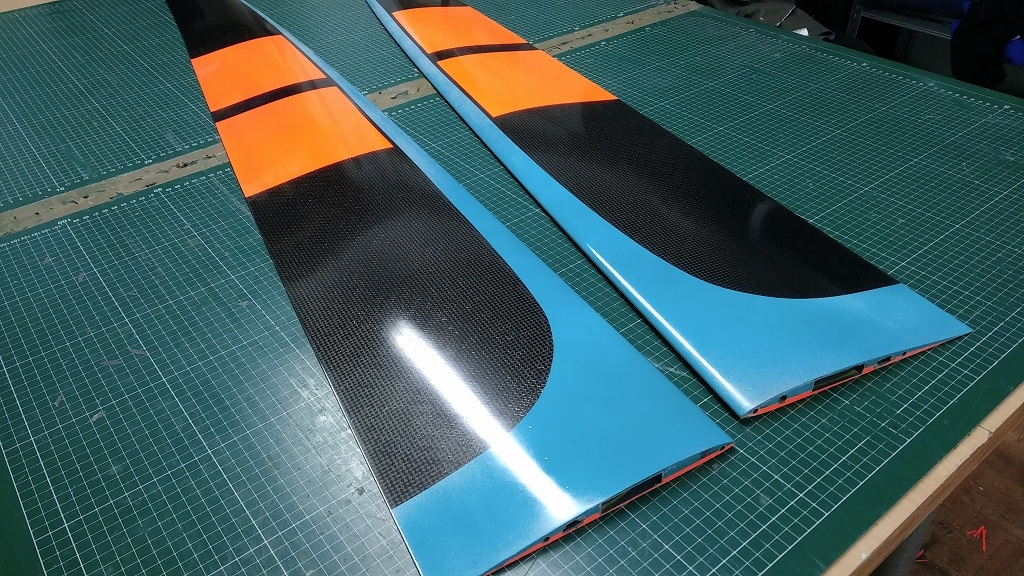

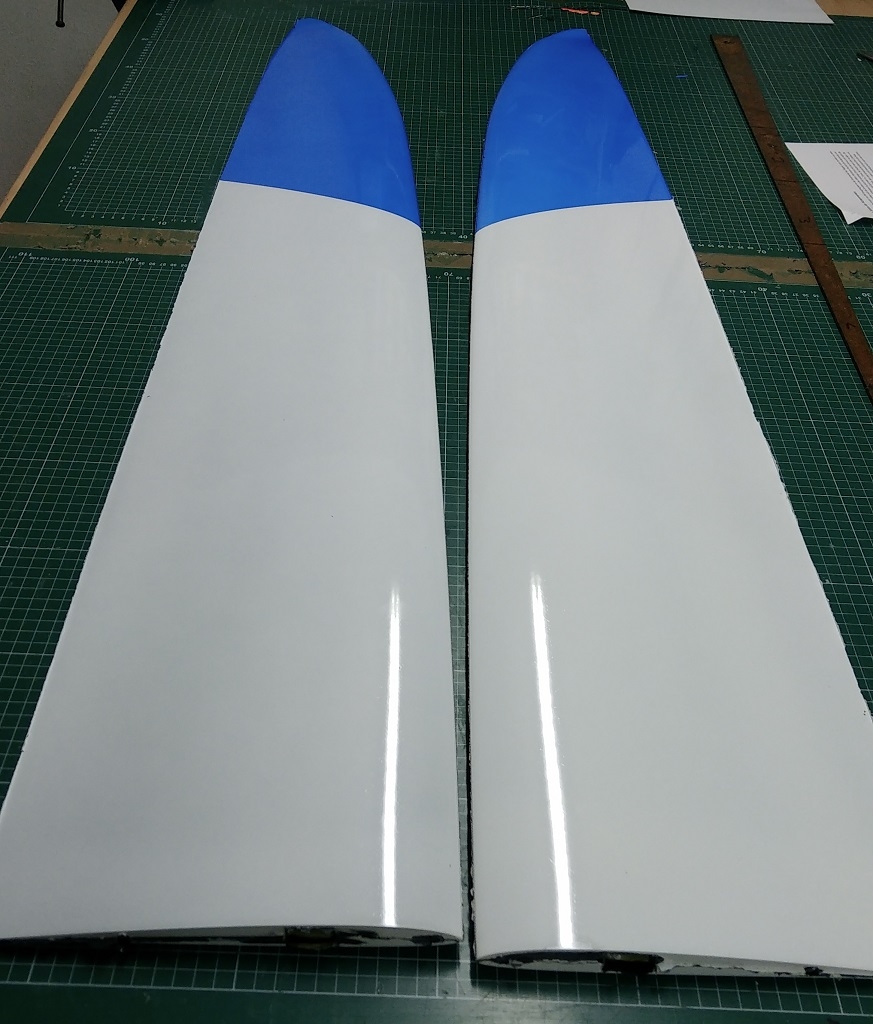

Das Ergebnis:

Die Drucksteifigkeit in der D-Box ist weicher als bei unserer alten Bauweise (160ST+300Biax) aber in meinen Augen noch absolut ausreichend fest. Hinterm Holm und im Ruder merke ich kaum einen Unterschied in der Druckfestigkeit.

Biegung ist wie erwartet Top, aber im Holm haben wir auch das selbe Flächengewicht wie bei den anderen Flächen. War also zu erwarten.

Die Oberfläche ist gut aber noch nicht 100% Top. Da sieht man in den Gewebekreuzungen vom 160er stellenweise fehlendes Harz. Von dem Gittergewebe, Holm, Stegen sieht man absolut nichts an der Oberfläche.

Das Gewicht ist in meinen Augen sehr gut. Der Flügel (Impuls V2 von Stefan Frauendorfer) wiegt 604g/Hälfte, was gegenüber der alten Hartschalenbauweise ~150g/Hälfte leichter ist.

Versuch 2:

Wir hatten noch eine weitere Fläche mit demselben Aufbau + 1 Lage 160er in der D-Box probiert. Diesmal haben wir Tixo für die Außenlage mit eingemischt. Leider hat auch diese Fläche leichte „Pinholes“ auf der Außenseite – wobei hier nichts in der Form hängen bleibt, das Harz in den Kreuzungspunkten des Gewebes ist „weg“ und der Lack fällt dort ein.

Mittlerweile habe ich den Eindruck, dass dies an der Viskosität 735 Aero Harz liegt. Das ist sehr dünnflüssig und mir kommt es so vor, dass es dadurch „wegläuft“ und sich nicht eine „Deckschicht“ zum Lack bildet bzw man diese Wegrollert. (Das Harz wurde in der Form verteilt und das trockene Gewebe aufgelegt). Es sieht definitiv nicht wie Harzschrumpf aus.

Bei unserem Diana 2 (2.5m; 1:6) Projekt haben wir das gleiche Harz verwendet und trotz Tixo und nur 60er Spreadtow als Außenlagehaben, hatten wir Probleme mit Pinholes. Als wir auf ein höher viskoses Harz gewechselt haben (GP52) wurde es deutlich besser (Nicht perfekt, da wir vermutlich Probleme mit der Topfzeit bekommen haben bis es im Vakuum war – aber viiiiiiiiel besser). Mal sehen wir der nächste Flügel der Diana wird.

Meine F5D Flügeln mit 80er Spread und L285 Harz kommen immer absolut perfekt aus der Form – dafür hat man nach einer Saison das Problem, dass sich das Gewebe leicht abzeichnet.

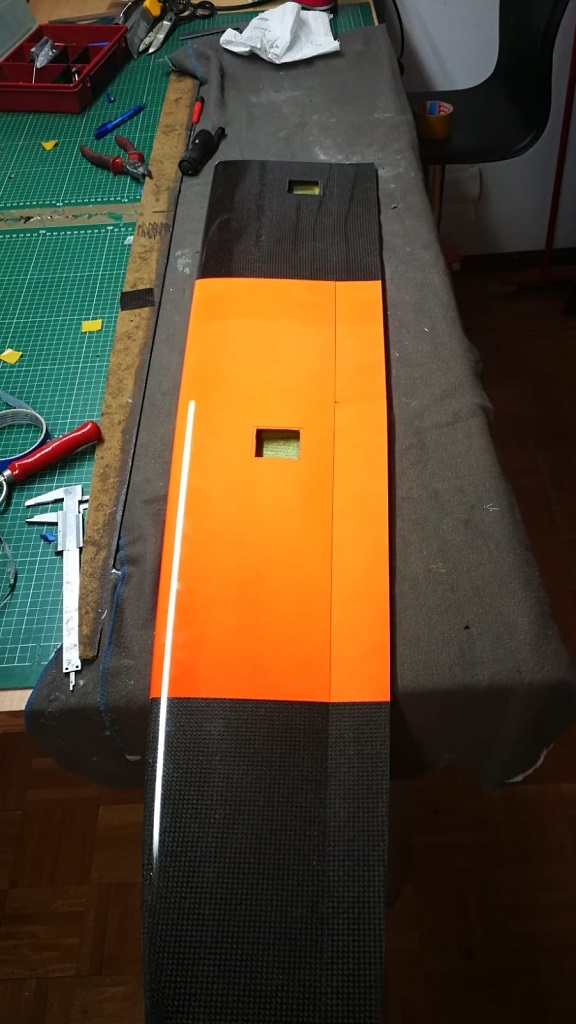

Dirty Sandwitch

Vor der Diana hatten wir mit dem 160er 3K noch zwei weitere F3F Flächen gebaut. Unser ursprüngliches Ziel war ja leicht, schnell und günstig zu bauen. Diese wollten wir etwas mehr Richtung leicht trimmen, weshalb sind wir zurück zu Sandwitch gegangen.

- 50er Glas (gegen die Pinholes)

- 160er 3K CfK

- 1mm Herex (vorher zugeschnitten und geschliffen)

- 50er Glas (Direkt auf Lochfolie getränkt)

Der Mehraufwand bei dieser Bauweise betrug insgesamt (Laminieren + Vorbereitung) ca. 45min.

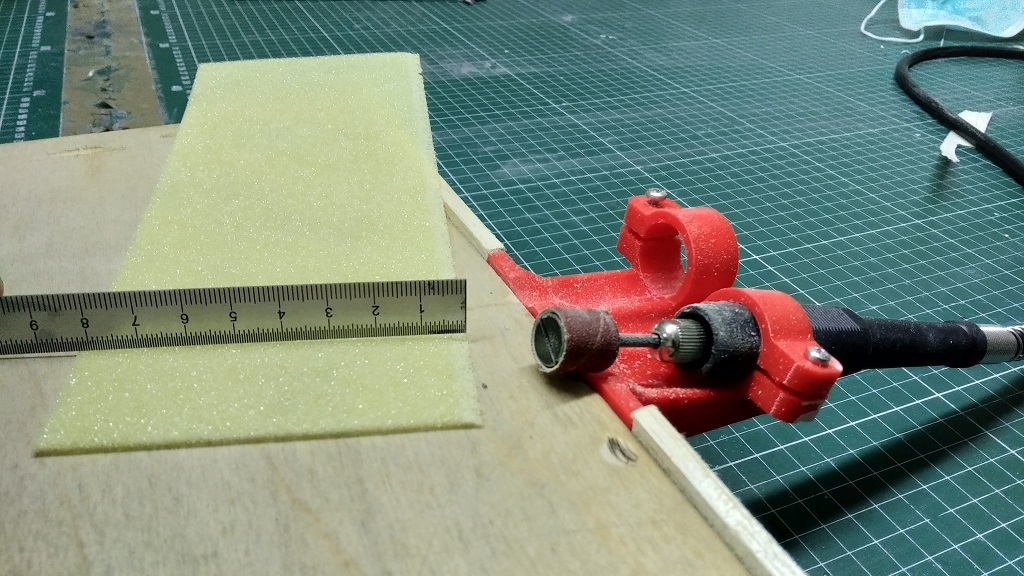

Mit diesem sehr praktischen Tool aus dem 3-D Drucker geht das Stützstoff schleifen in wenigen Minuten

Mit der „großen Stufe“ wird die Endleiste geschliffen

Mit der „kleinen Stufe“ werden alle anderen Kanten geschliffen

Ein Flächenpaar haben wir mit 735 Aero und eins mit L285 gebaut. Beide haben absolut keine Pinholes und eine gute Oberfläche… Tendenziell ist die mit L285 ein sehr kleines bisschen besser.

Dafür hat das L285 den Nachteil, dass wenn man nicht tempert, nach einer Saison bzw. viel Sonneneinstrahlung sich das Gewebe auf der Oberfläche abzeichnet. (Deshalb hatten wir die ganze Experimentiererei mit verschiedenen Harzsystemen gestartet).

Robustheit der Flächen ist top und sie sind fast genauso schnell gebaut und leichter (ca. 100g weniger) – für mich die bessere Alternative als mit Gittergewebe.

Meine Gedanken zum Harz:

Durch die Erfahrung mit der Diana bin ich mir gar nicht mehr sicher ob man die 50er Glas Lage überhaupt benötigt oder ob es einfach reicht auf ein höher viskoses Harzsystem zu wechseln?! Mittlerweile habe ich hier ein höher Viskoses System von GRM mit ähnlichen Eigenschaften wie das 735Aero was man somit für die Außenlage verwenden kann (ohne 50er Glas vorweg). Holm etc dann wie gehabt mit 735.… Beide Systeme sind weniger Gesundheitsgefährdend als GP52 bei ähnlichem Tg… Werden es mal testen…

Eine andere Möglichkeit, um das 50er Glas los zu werden, wäre sicherlich erst mal eine Schicht Harz in die Form zu streichen und dies angelieren zu lassen. Erst dann mit frischem Harz und dem Gewebeaufbau zu starten. Dies ist für mich aber keine Option, weil ich die Bausessions so kurz wie möglich halten möchte (abends mal 1-2 Stündchen).

Aber macht man erstmal ein Fass auf stellt man schnell fest das es keinen Boden hat 😉 Viele Vermutungen aber noch nicht wirklich konkretes.

Gruß Christoph & Flo

(Einen Thread hierzu findet ihr auch bei RCN)