Im RC-Network Forum hatte ich den kompletten Aufbau der Fornication5D beschrieben. Leider ist dieser Threat sehr umfangreich und steht mittlerweile aber auch sehr weit unten. Deswegen habe ich mich entschlossen hier noch mal meine Post zusammen zu fassen, da man so eine schöne Zusammenfassung hat. Hier gelangt ihr zum original Threat: Link

Hier ist Teil 3/3 in dem der Ausbau der Fornication beschrieben wird.

Motorspant einkleben

Der Motorspant ist ein aus 2mm GfK gefrästes. Mit einer Dreieckfeile feile ich nur zusätzliche Kerben ein um die Klebfläche zu vergrößern.

In der Rumpfform haben wir am Ende (Motorspoant) einen kleinen Absatz. Parallel zu diesem wird der Rumpf abgeschliffen und habe so eine 0° Zug und Sturz „Referenzfläche“. Die Innenlage wird im Bereich Motorspant angeschliffen und alles mit Aceton gereinigt. Um den Motor später zu fixieren habe ich mir ein Specialtool gebaut . Das ist einfach eine 1,5mm GfK Platte, die von einer Seite mit Paketklebeband beschichtet ist und mit W70 eingetrennt wurde und auf die andere Seite habe ich ein altes Mittelteil geklebt.

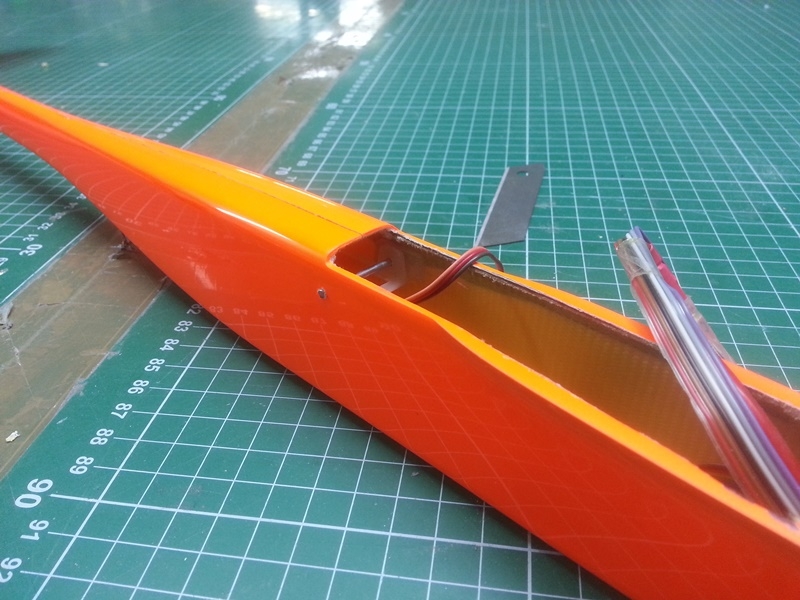

Der Spant wird mit dem Motor verschraubt und wird später durch die Öffnung für den Flügel/Akku in den Rumpf geschoben. Dann wird die Verklebfläche vom Rumpf mit UHU Endfest 300 bestrichen.

Der Motor mit Spant wird dann nach vorne in Position geschoben. Um ihn in Position zu halten kommt eine Specialtool zum Einsatz und um die 0° Ausrichtung sicher zu stellen wird er 24h senkrecht nach oben gelagert.

Nach 24h kann man dann durch Drehen das „Specialtool“ lösen. Schrauben lösen, Motor wieder ausbauen…. Fertig.

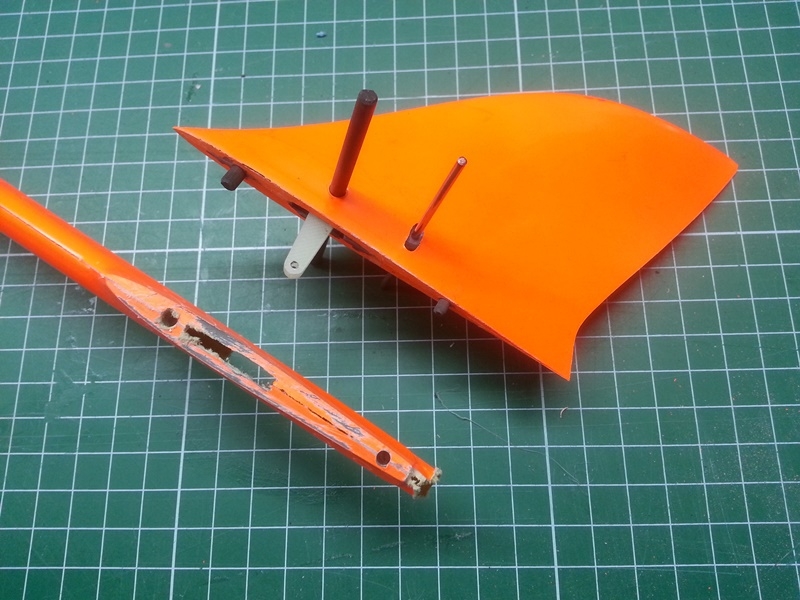

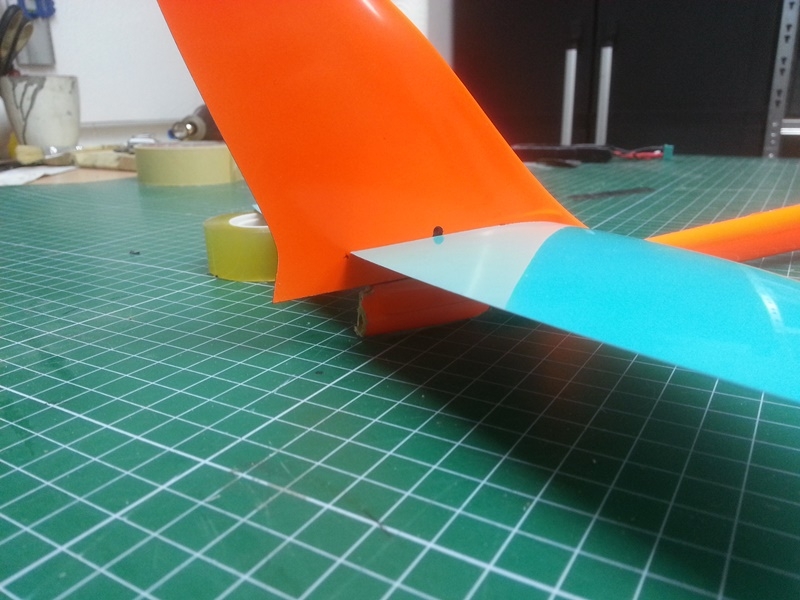

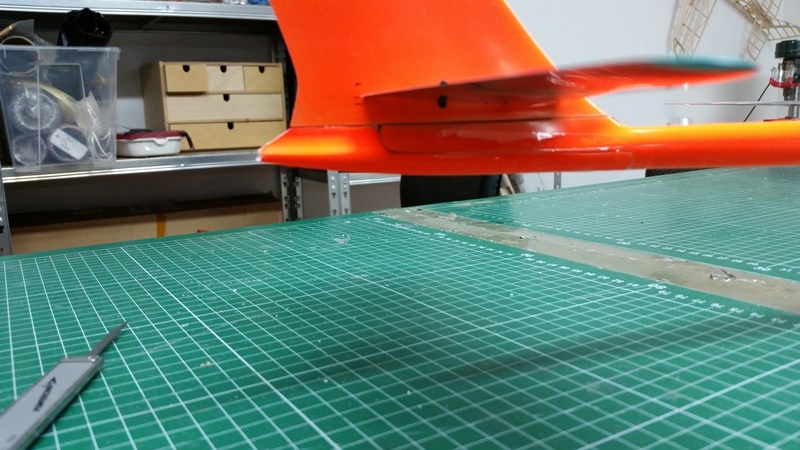

SLW aufkleben

die Verklebeflächen vom Rumpf und Leitwerk schön anrauen und mit Aceton reinigen. Das Leitwerk wird über einen 4mm und einen 3mm Kohlestift zum Rumpf ausgerichtet und mit Endfest 300 verklebt. Wenn sich das Endfest aus der Verklebstelle herausdrückt kann man das übrigens wunderbar mit einem Lappen mit Aceton wegwischen.

(Den Umlenkhebel habe ich zum Verkleben wieder heraus genommen)

Bei der Forni brauche ich beim Verkleben lediglich die Parallelität vom Flügel und HLW sicherstellen. Den Rest erledigen die Passstifte. Gemessen wird nix!

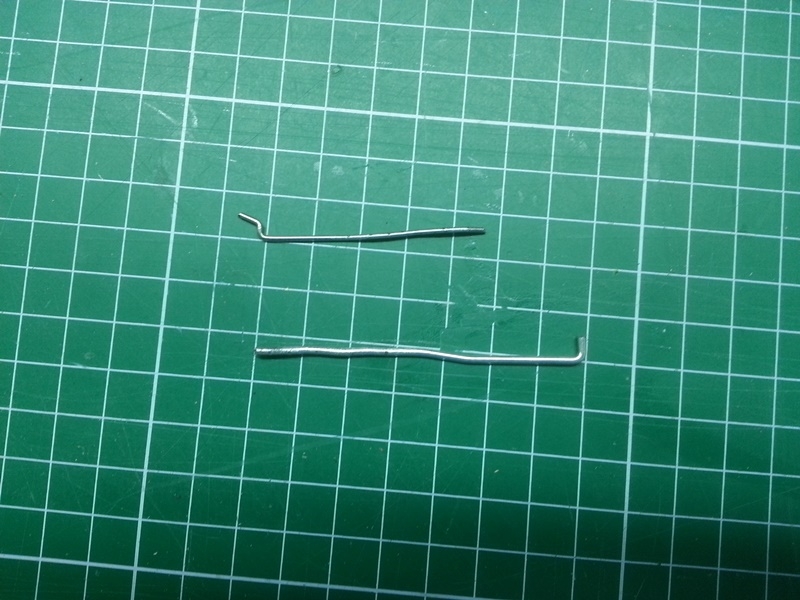

HLW Anlenkung

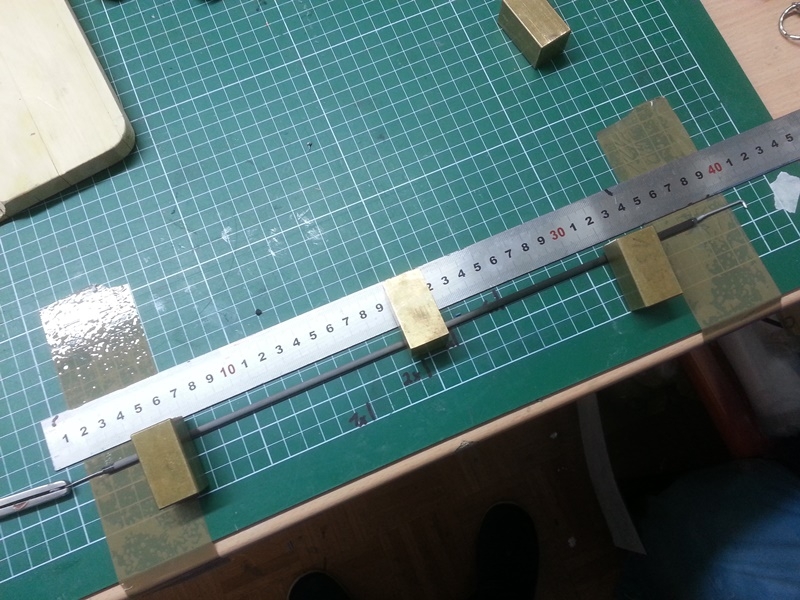

Und wo wir schon mal Endfest 300 angemischt haben, kann man gleich noch die HLW Anlenkung/Schubstange verkleben. Ich klebe in ein 4mm CfK-Rohr auf der Seite des Umlenkhebels 1,5mm und beim Servo 1,2mm Stahldraht in das Rohr. Der Stahldraht ist mit dem Teil, der im Rohr sitzt, leicht wellig gebogen, angeschliffen und mit einem Seitenschneider leichte Kerben herein gedrückt. Anschließend noch – natürlich – gut mit Aceton gereinigt und mit Endfest 300 im Rohr verkleben.

Nach dem Aushärten werden die Enden des Kohlerohrs noch mit einem dünnen Armid-Roving umwickelt und mit Sekundenkleber getränkt. Der Roving soll ein Aufspreizen des Rohres bei Querkräften verhindern – Im Rohr liegen die Fasern rein in Längsrichtung und das Rohr ist gegen die Hebelwirkung der innenliegenden Stahlstücke schlecht geschützt.

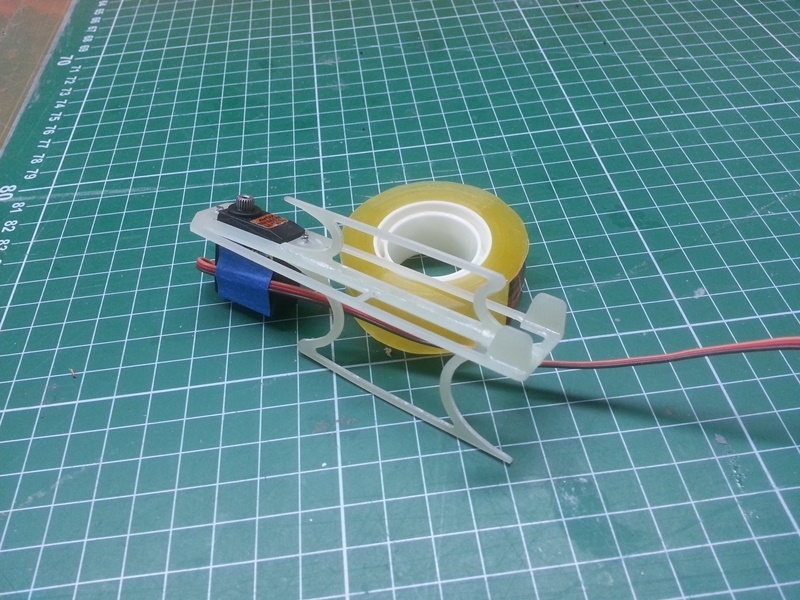

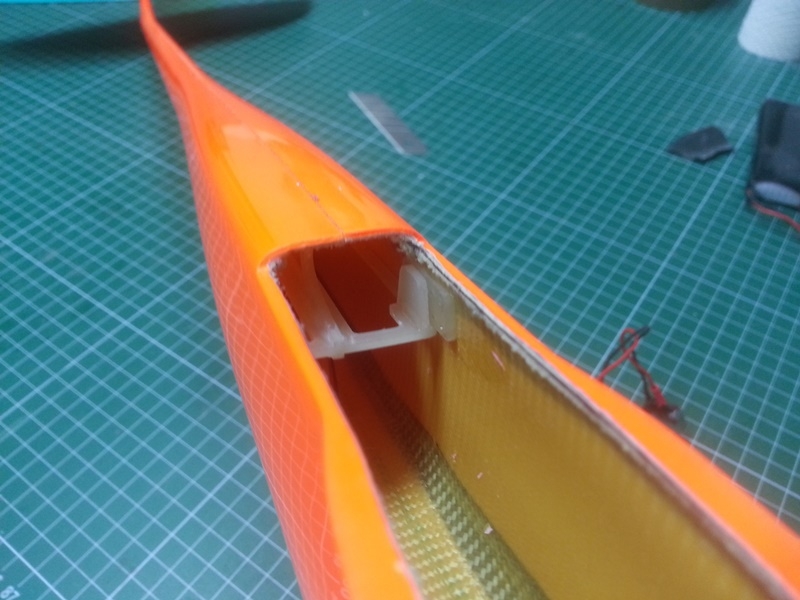

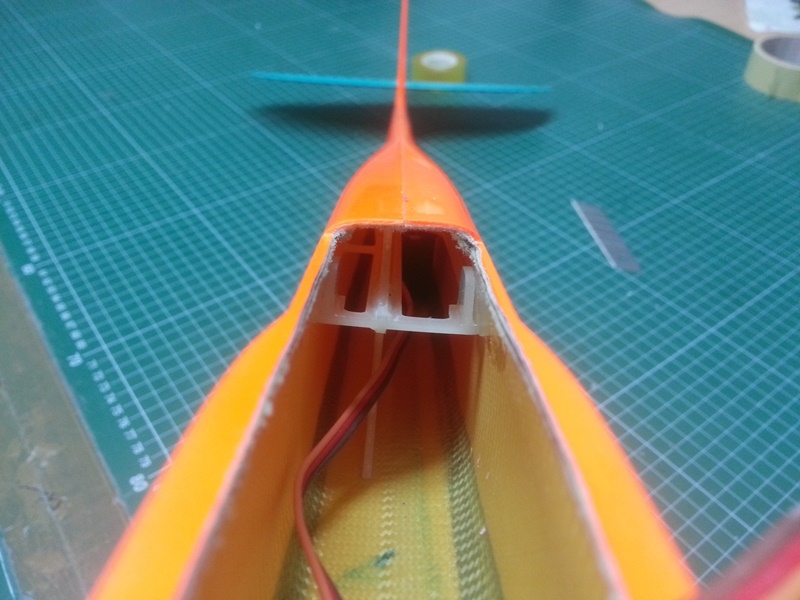

Für das Höhenleitwerks-Servo hat Hannes einen schönen Rahmen konstruiert und aus GfK gefräst. Dieser sitzt formschlüssig im Rumpf und wird nur durch einen Stift gegen verrutschen gesichert.

Der Rahmen macht den Einbau um einiges schneller und einfacher. Außerdem hat man die Möglichkeit das Servo noch mal heraus zu nehmen – was bisher aber noch nie erforderlich war In den älteren Fornis haben wir das Servo auf einen Holzspatel geklebt und diesen dann seitlich an die Rumpfwand – geht auch, ist aber nicht so schick.

Rahmen wird in den Rumpf geschoben, dann kommt die Schubstange und das Servohorn wird mit Loctite(!) verschraubt.

Dann schiebt man den Rahmen nach hinten bis man die Schubstange im Umlenkhebel einhängen kann.

Leitwerke aufstecken und auf Nullstellung ausrichten.

Dann werden kleine GfK Plättchen seitlich Zwischen den Haltern des Rahmens und der Rumpfwand geschoben und mit dem Rumpf verklebt.

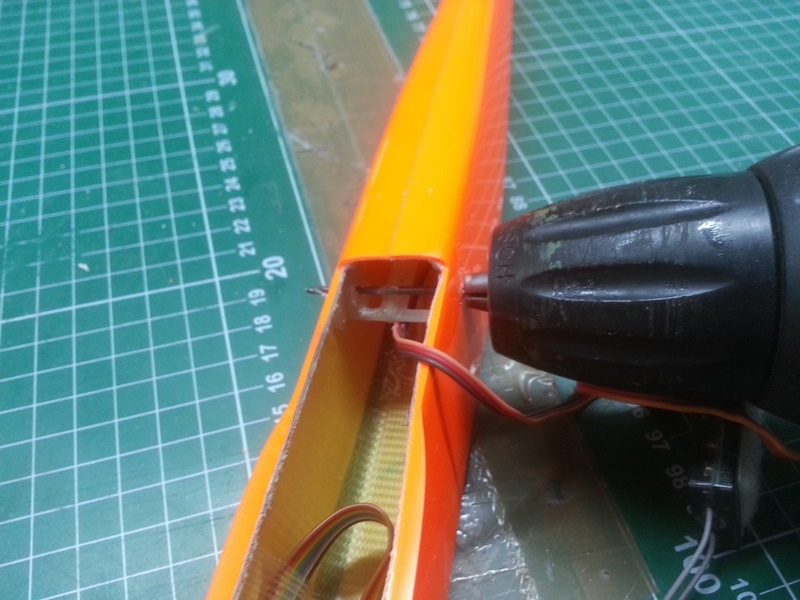

Jetzt nur noch mit einem 2mm Bohrer das Loch für den Stift gegen verrutschen der Einheit bohren…

… und den Stift eindrücken… Testen… Geht… Fertig

Der Antrieb

Als Motor verwende ich Serienmäßige Kira 480-34 mit 5,2:1 Getriebe mit dem Koby 90 LV Regler von Kontronik.

Die Kabel am Motor müssen etwas gekürzt und neu verzinnt werden. ACHTUNG: Hierfür braucht man einen extrem heißen Lötkolben, da das Verzinnen nur einige Sekunden dauern draf, da man sonst zu viel Hitze in den Motor einbringt und die Isolation beschädigt.

Ich lege das Reglerkabel zum Motor in einem Bogen, um noch etwas Flexibilität zwischen Regler und Motor zu haben. Eine direkte Verlötung der Motorkabel an den Regler geht zwar auch, ist mir aber zu steif. Der Drehzahlsensor von SM wird bei mir immer mit fest verbaut und liegt auf dem mit Kapton umwickelten Regler. Die Zuleitung des Sensors, die Servo-Leitung des Reglers, sowie alle Shunt-Mess-Leitungen ersetze ich durch Flachbandkabel…

Mit sinkenden Rundenzeiten habe ich das Problem bekommen, dass der Motorspant im Rumpf während des Fluges sich lößt und in der Wende der Spinner sich am Rumpf abschleift. Das Problem hatte ich bei allen (Forni) Modellen und trotz massivem Endfest 300 Einsatz nicht in den Griff bekommen. Abhilfe hat eine kleine Rippe hinten auf dem Motor geschaffen. Diese sitzt formschlüssig im Rumpf und stützt das Biegemoment des Motors in der Wende ab.

Alles passt.

Das Flachbandkabel klebe ich gegen die Rumpfseitenwand, so stören keine Kabel beim Akkueinbau.

Schwerpunkt & Fertigstellung

Viel zu tun war nicht mehr – es wurde nur noch der Futaba R-6308 Empfänger verbaut und der Schwerpunkt ausgewogen. Ganze 2.3g mussten noch ins Heck um den Schwerpunkt ein zu stellen. Das Gewicht klebe ich mit Plasto Dip in die Abdeckung hinten.

Sieht eng aus aber 1800er Akkus lassen sich sehr einfach einbauen – mehr passt aber auch nicht rein. Man sieht es auf dem Bild etwas schlecht aber beide Antennen führe ich durch eine Bohrung im Rumpfrücken nach draußen. Eine wird längst an den Rumpf getaped und die andere steht seitlich ab. Die Servokabel für den Flügel lege ich um den Stift des Befestigungsschlitten um eine Zugentlastung zu haben. Der Unilog 1 sitzt rechts unter dem Schlitten, der Empfänger links.

Der Flieger wiegt so ohne Zusatzgewicht 977g. Es werden noch 27g Flachblei innen an die Rumpfseitenwand geklebt um Reglement konform zu sein.